Металлообработка на станках с ЧПУ: технологии и этапы производства

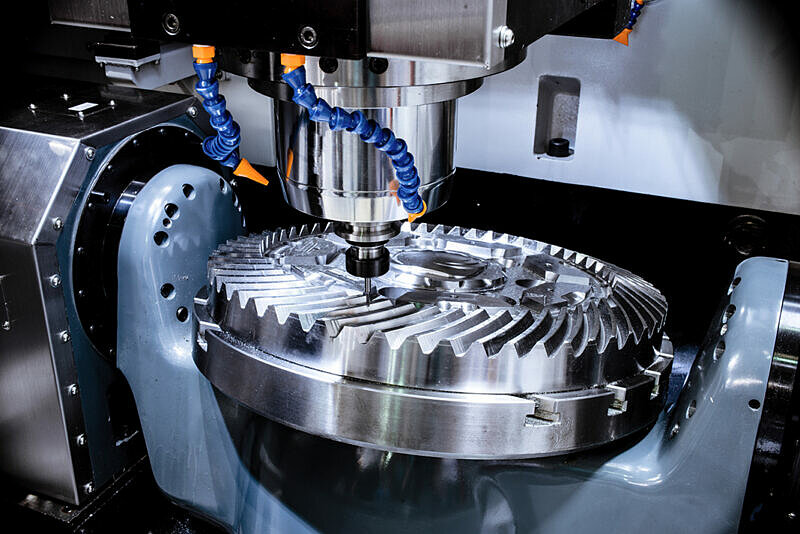

Представление о работе с металлом часто застревает где-то в прошлом веке, когда в цехах стоял грохот молотов и летели снопы искр. Сегодня серьезная металлообработка - это тихий гул сервоприводов, стерильная чистота и операторы, которые больше работают с кодом, чем с гаечным ключом. Станки с числовым программным управлением (ЧПУ) превратили ремесло в точную науку.

Здесь нет места приблизительным расчетам или работе «на глаз». Профессиональная металлообработка на заказ требует строгого соблюдения техпроцесса, иначе деталь отправится прямиком в переплавку. Инженер обязан учитывать не только геометрию, но и внутреннее напряжение материала, которое возникает при снятии стружки.

Специфика современных материалов

Металлообработка начинается задолго до включения станка - она стартует с подбора правильного сплава. Нельзя просто взять «какую-нибудь сталь» и надеяться на хороший результат. Каждый материал диктует свои режимы резания, скорость подачи и тип охлаждающей жидкости.

Чаще всего в цеха поступают запросы на обработку следующих групп металлов:

конструкционные стали (Ст3, Ст20, 09Г2С) для силовых элементов и рам;

нержавеющие сплавы (AISI 304, 12Х18Н10Т), требующие жесткого инструмента из-за своей вязкости;

алюминиевые сплавы (Д16Т, АМг6), которые любят высокие обороты шпинделя;

цветные металлы (латунь, бронза), используемые для пар трения и фитингов.

Мастер всегда смотрит на сертификат металла перед загрузкой в станок. Если в прутке окажутся твердые включения или раковины, это убьет дорогостоящую фрезу за секунду. Поэтому входной контроль сырья - обязательный этап любой адекватной металлообработки.

Точность и «ловля соток»

Главный критерий качества в нашем деле - попадание в допуск. Когда конструктор указывает на чертеже размер с точностью до 0,01 мм, станок должен выдать именно этот результат. Металлообработка превращается в борьбу с вибрациями, температурным расширением и износом инструмента.

Чтобы деталь встала в узел как родная, технолог разбивает процесс на этапы:

черновая обдирка - снятие основной массы металла на высоких подачах;

термообработка - снятие напряжений, чтобы деталь не «повело» со временем;

чистовая обработка - финальный проход для получения нужного размера;

контрольные замеры - проверка калибрами и микрометрами.

Игнорирование промежуточных этапов ради скорости - грубейшая ошибка. Металл имеет память формы. Если снять слишком много материала за один раз, деталь может изогнуться уже после того, как ее снимут со стола станка. Грамотная металлообработка всегда учитывает этот физический нюанс.

Экономика производства

Стоимость детали напрямую зависит от времени работы оборудования и сложности наладки. Сделать одну шестеренку всегда дороже, чем тысячу. Основное время в штучном производстве уходит на написание программы и установку тисков, а сама металлообработка может занять пять минут.

В серийном производстве цена падает в разы. Поэтому перед размещением заказа стоит обсудить с технологом возможность унификации деталей. Иногда упрощение фаски или увеличение допуска на нерабочей поверхности экономит до 30% бюджета. Металлообработка - это баланс между идеальной геометрией и здравым смыслом.