Виниловая ПВХ плитка: современное решение для комфортных и долговечных полов

Виниловая ПВХ плитка — это инновационный напольный материал, изготовленный на основе поливинилхлорида (ПВХ), который сочетает в себе прочность, гибкость и эстетическую привлекательность. Компания "Империя пола" предлагает широкий ассортимент виниловой плитки в различных коллекциях, таких как "Stone", "Wood" и "Design", с размерами от 300x300 мм до 600x600 мм. Этот материал идеально подходит для жилых помещений, офисов и коммерческих объектов, где требуется влагостойкость и простота ухода. Рынок виниловых полов в России растет на 12-15% ежегодно (данные Росстата 2024), благодаря доступности и экологичности. ПВХ плитка отличается низкой стоимостью (от 250 руб./м²), долговечностью (до 20 лет) и возможностью имитации натуральных материалов, таких как дерево, камень или абстрактные узоры.

В статье мы подробно рассмотрим материалы, типы, преимущества, применение, выбор, монтаж, эксплуатацию и потенциальные проблемы виниловой ПВХ плитки, стандарты ГОСТ и отзывы потребителей. Это поможет вам сделать осознанный выбор для создания стильного и функционального интерьера.

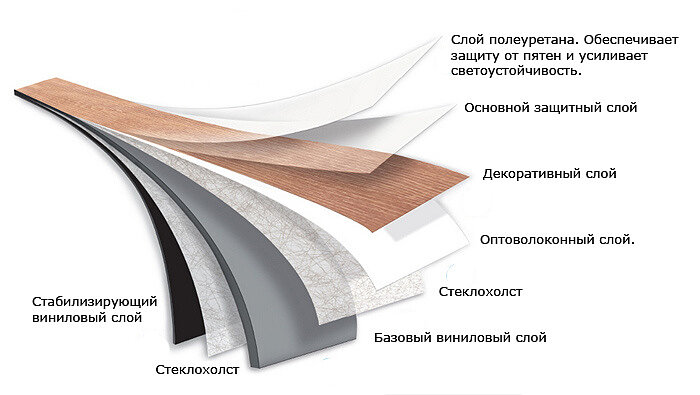

Материалы и конструкция виниловой ПВХ плитки

Виниловая ПВХ плитка состоит из многослойной структуры, обеспечивающей прочность и комфорт.

Основные материалы

- ПВХ (поливинилхлорид): Основной компонент, устойчивый к воде и химикатам. Цена материалов: от 100 руб./м² в базовых коллекциях.

- Добавки: Кварцевый песок для жесткости, пластификаторы для гибкости, стабилизаторы для УФ-защиты.

- Подложка: Вспененный слой для амортизации и звукоизоляции (толщина 2-5 мм).

Элементы конструкции

- Слои: Верхний защитный слой (0.3-0.7 мм) с полиуретаном для износостойкости, декоративный слой с печатью, ПВХ-основа и подложка.

- Размеры и толщина: 2-5 мм толщиной, размеры 300x300, 450x450, 600x600 мм.

- Стандарты: Соответствует ГОСТ 30547-97, EN 649 для виниловых покрытий.

- Экологичность: Безопасный материал, класс Е1 по эмиссии формальдегида, перерабатываемый.

Долговечность: 10-25 лет в зависимости от класса. Экологично: Низкий уровень VOC (летучих органических соединений).

Типы виниловой ПВХ плитки

Компании предлагают разнообразие типов для разных нужд, с акцентом на дизайн и функциональность.

1. Кварц-виниловая плитка

- Описание: Содержит до 70% кварцевого песка, размер 450x450 мм. Цена: 400-800 руб./м².

- Преимущества: Высокая прочность, устойчивость к царапинам.

- Недостатки: Более жесткая, тяжелая.

- Применение: Кухни, коридоры. Отзывы: 4.8/5 на imperiya-pola.ru.

2. Гибкая виниловая плитка

- Описание: Тонкая (2-3 мм), легко гнущаяся, размер 300x300 мм. Цена: 250-500 руб./м².

- Преимущества: Легкая укладка, гибкость.

- Недостатки: Менее прочная.

- Применение: Ванные, балконы.

3. Самоклеящаяся плитка

- Описание: С клеевым слоем, размер 450x450 мм. Цена: 350-600 руб./м².

- Преимущества: Быстрый монтаж без клея.

- Недостатки: Сложно демонтировать.

- Применение: Ремонт в квартирах.

4. Дизайнерская плитка

- Описание: С уникальными узорами, размер 600x600 мм. Цена: 500-1000 руб./м².

- Преимущества: Эстетичность, имитация камня или дерева.

- Недостатки: Высокая цена.

- Применение: Гостиные, офисы.

5. Коммерческая плитка

- Описание: Усиленная, класс 32-43 по EN 685. Цена: 600-1200 руб./м².

- Преимущества: Для высокой проходимости.

- Недостатки: Толще и дороже.

- Применение: Магазины, рестораны.

Лучшие модели: Кварц-винил для универсальности.

Преимущества и недостатки виниловой ПВХ плитки

Преимущества

- Водостойкость: Полностью водонепроницаема, идеальна для влажных помещений.

- Простота укладки: Замковая система или клей, без специальных навыков.

- Комфорт: Теплая, амортизирующая, с антискользящим покрытием.

- Экономия: Дешевле паркета на 30-50%.

- Дизайн: Широкий выбор цветов и текстур.

- Уход: Легкая чистка, устойчивость к пятнам.

Недостатки

- Чувствительность к высоким температурам: Может деформироваться при +30°C+.

- Царапины: Нижние классы износостойкости.

- Искусственный вид: Не натуральный материал.

- Усадка: При перепадах температуры.

- Экологические вопросы: Производство ПВХ требует химикатов.

Плюсы преобладают для практичных интерьеров.

Области применения

Виниловая ПВХ плитка универсальна и подходит для различных помещений:

- Жилые помещения: Кухни, ванные, коридоры (водостойкость).

- Коммерческие объекты: Офисы, магазины (прочность).

- Общественные места: Кафе, школы (антискользящие свойства).

- Промышленность: Склады (устойчивость к нагрузкам).

- Временные покрытия: Выставки, мероприятия.

Примеры: В квартирах снижает шум на 20%.

Как выбрать виниловую ПВХ плитку

Выбор зависит от помещения, бюджета и предпочтений.

1. Тип и дизайн

- Определите стиль: Имитация дерева для классики, камня для модерна. По коллекциям на imperiya-pola.ru.

- Размеры: Большие для открытых пространств.

2. Класс износостойкости

- Для дома: 21-23 класс.

- Для офиса: 31-33 класс.

- По EN 649.

3. Толщина и подложка

- Толщина: 3-5 мм для комфорта.

- Подложка: Для звукоизоляции.

4. Цена и производитель

- Цена: 250-1200 руб./м².

- Купить ПВХ плитку в Империи пола - доставка по России.

- Гарантия: 5-15 лет.

Проверьте сертификаты качества.

Монтаж и процесс установки виниловой ПВХ плитки

Монтаж прост и не требует профессионалов.

Шаги монтажа

- Подготовка: Выровняйте основание (бетон, дерево), влажность не более 5%.

- Укладка: Замковая система — соедините плитки, клеевая — нанесите клей.

- Выравнивание: Используйте уровень, оставьте зазоры 1-2 мм.

- Финиш: Обрежьте края, установите плинтуса.

- Завершение: Проверка по СНиП 3.04.01-87.

Условия: Температура +15-25°C, инструменты: Нож, валик. Время: 1-3 дня. Безопасность: Вентиляция при клее.

Эксплуатация и уход за виниловой ПВХ плиткой

Правила эксплуатации

- Нагрузка: Не ставьте тяжелую мебель без подложек.

- Влажность: Избегайте стоячей воды.

Уход

- Чистка: Влажная тряпка с мягким средством, без абразивов.

- Защита: Коврики у дверей.

- Восстановление: Замена поврежденных плиток.

- Частота: Уборка 2-3 раза в неделю.

Долговечность: 15+ лет. Экологично: Переработка возможна.

Возможные проблемы и их решение

- Деформация: Жара. Решение: Климат-контроль.

- Царапины: Тяжелые предметы. Решение: Защитные накладки.

- Отслоение: Плохая подготовка. Решение: Переукладка.

- Пятна: Химикаты. Решение: Нейтральные средства.

- Шум: Без подложки. Решение: Дополнительная изоляция.

Заключение

Виниловая ПВХ плитка от "Империи пола" — это практичное и стильное решение для любых помещений, сочетающее качество и доступность. Она обеспечит комфорт и долговечность. Выберите подходящий вариант и наслаждайтесь современным полом!