Лазерные станки для резки фанеры

Лазерные станки для резки фанеры являются важным инструментом в современной производственной индустрии и мастерских, предлагая высокую точность, эффективность и универсальность в работе с древесными материалами. В этой статье мы рассмотрим ключевые аспекты использования лазерных станков для резки фанеры, их особенности, типы лазеров, технические характеристики, а также их преимущества и недостатки.

1. Введение в лазерную резку фанеры

Лазерная резка — это процесс, при котором лазерный луч высокой мощности используется для точного разрезания материалов. Фанера, состоящая из нескольких тонких слоев древесины, склеенных между собой, является одним из наиболее популярных материалов, используемых в производстве мебели, декоративных изделий и архитектурных элементов. Лазерные станки дают возможность работать с фанерой максимально точно, быстро и с минимальными потерями материала.

2. Принцип работы лазерных станков

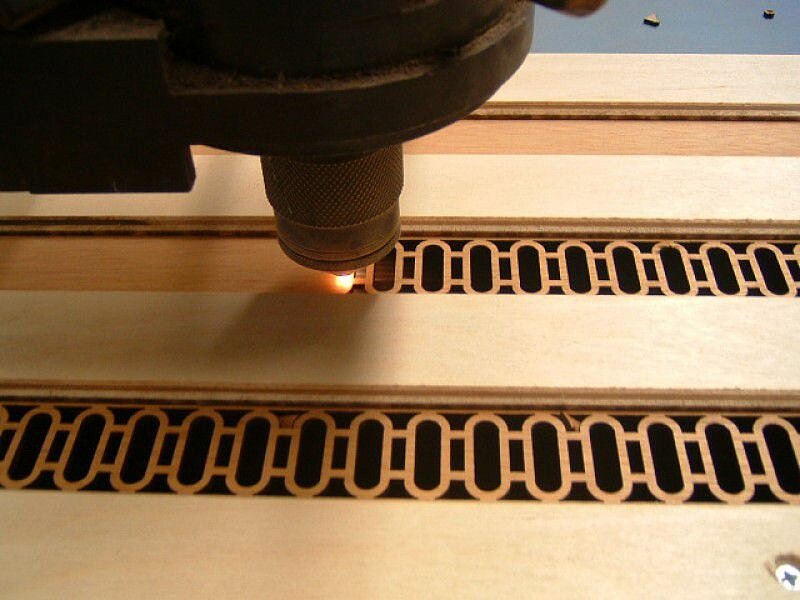

Основной принцип работы лазерных станков основан на концентрированном луче света, генерируемом лазером, который фокусируется на поверхности материала. При нагревании до высоких температур луч разрезает или испаряет материал в точке соприкосновения, создавая рез. Для резки фанеры чаще всего используются CO2-лазеры, которые работают в инфракрасном диапазоне и хорошо подходят для обработки неметаллических материалов, включая дерево и фанеру.

Процесс резки фанеры лазером включает три этапа:

- Подготовка макета: Сначала создается цифровая модель или чертеж в программе для проектирования (например, AutoCAD, CorelDRAW или другие САПР-программы).

- Настройка станка: В зависимости от толщины фанеры и требуемого качества реза, оператор настраивает параметры работы станка: мощность лазера, скорость резки и другие технические параметры.

- Непосредственно резка: Лазерный луч движется по заданной траектории, аккуратно разрезая фанеру.

3. Типы лазерных станков для резки фанеры

Лазерные станки можно классифицировать по типу используемого лазера, размеру рабочего поля, мощности и другим характеристикам. Основные типы лазеров, применяемых для резки фанеры:

- CO2-лазеры (углекислотные):

- Наиболее распространенные для работы с неметаллическими материалами.

- Идеально подходят для резки фанеры толщиной до 10 мм.

- Обеспечивают высокое качество реза без обугливания материала.

- Оптоволоконные лазеры:

- Чаще используются для работы с металлами, но также могут применяться для резки фанеры.

- Могут быть менее эффективными в обработке дерева по сравнению с CO2-лазерами.

4. Технические характеристики лазерных станков для резки фанеры

При выборе лазерного станка для резки фанеры следует обратить внимание на следующие ключевые параметры:

- Мощность лазера:

- Мощность лазера напрямую влияет на толщину фанеры, которую можно разрезать. Для тонкой фанеры (3-5 мм) достаточно станка с мощностью до 50 Вт, тогда как для фанеры толщиной 10 мм и более может потребоваться лазер мощностью от 80 до 150 Вт.

- Рабочее поле:

- Размер рабочего стола станка определяет, какие размеры фанеры можно обрабатывать за один цикл. Для производства крупных изделий может потребоваться станок с большим рабочим полем (например, 1300×900 мм).

- Скорость резки:

- Современные лазерные станки способны работать на высоких скоростях резки (до 600 мм/с), что позволяет значительно повысить производительность.

- Точность:

- Лазерные станки могут обеспечивать точность реза до 0,01 мм, что позволяет создавать изделия с высокой детализацией и сложной геометрией.

- Система охлаждения:

- Лазеры, особенно мощные, требуют системы охлаждения для поддержания стабильной работы. Обычно используются системы водяного охлаждения.

5. Преимущества использования лазерных станков для резки фанеры

Лазерные станки для резки фанеры имеют ряд преимуществ перед традиционными методами резки, такими как использование механических пил или фрез. Основные преимущества включают:

- Высокая точность: Лазерный резак позволяет создавать изделия с минимальными отклонениями от заданных размеров.

- Чистота реза: Лазер обеспечивает гладкий и ровный край без необходимости последующей обработки.

- Минимальные потери материала: Лазерный луч очень тонкий, что позволяет максимально эффективно использовать лист фанеры.

- Автоматизация процесса: Станки могут работать по заранее заданным программам, что упрощает массовое производство.

- Универсальность: С помощью лазерных станков можно резать не только фанеру, но и другие материалы (акрил, пластик, картон).

6. Недостатки лазерных станков для резки фанеры

Несмотря на множество преимуществ, у лазерных станков для резки фанеры есть и некоторые недостатки:

- Стоимость оборудования: Качественные лазерные станки могут иметь высокую цену, что может быть существенным барьером для небольших мастерских.

- Необходимость обслуживания: Лазерное оборудование требует регулярного обслуживания, особенно это касается систем охлаждения и очистки линз.

- Ограничения по толщине: Лазерные станки, особенно CO2-лазеры, могут испытывать трудности с резкой фанеры толщиной более 15 мм.

- Проблемы с запахом и дымом: При резке фанеры может выделяться неприятный запах и дым, что требует установки систем вентиляции или фильтрации воздуха.

7. Применение лазерных станков для резки фанеры

Лазерные станки находят широкое применение в самых разных областях:

- Производство мебели: Точные лазерные резаки используются для создания сложных декоративных элементов мебели, а также для нарезки компонентов.

- Архитектурные макеты: В архитектурных бюро лазеры позволяют создавать высокодетализированные макеты зданий и конструкций.

- Декоративные элементы и сувениры: Лазерная резка фанеры идеально подходит для изготовления сувенирной продукции, таких как подставки, шкатулки, пазлы, украшения.

- Реклама: В рекламной индустрии лазерные станки используются для изготовления табличек, вывесок и других рекламных конструкций.

8. Заключение

Лазерные станки для резки фанеры — это высокоэффективные инструменты, которые позволяют точно и быстро обрабатывать древесные материалы. Они находят применение в различных отраслях, начиная от мебельной индустрии и заканчивая рекламой. Лазерная резка предоставляет возможности для создания сложных изделий с минимальными отходами, что делает ее привлекательной как для крупных предприятий, так и для небольших мастерских. Важно учитывать как преимущества, так и недостатки лазерного оборудования, чтобы правильно выбрать станок под свои задачи и максимально эффективно использовать его потенциал.