15 march 2016

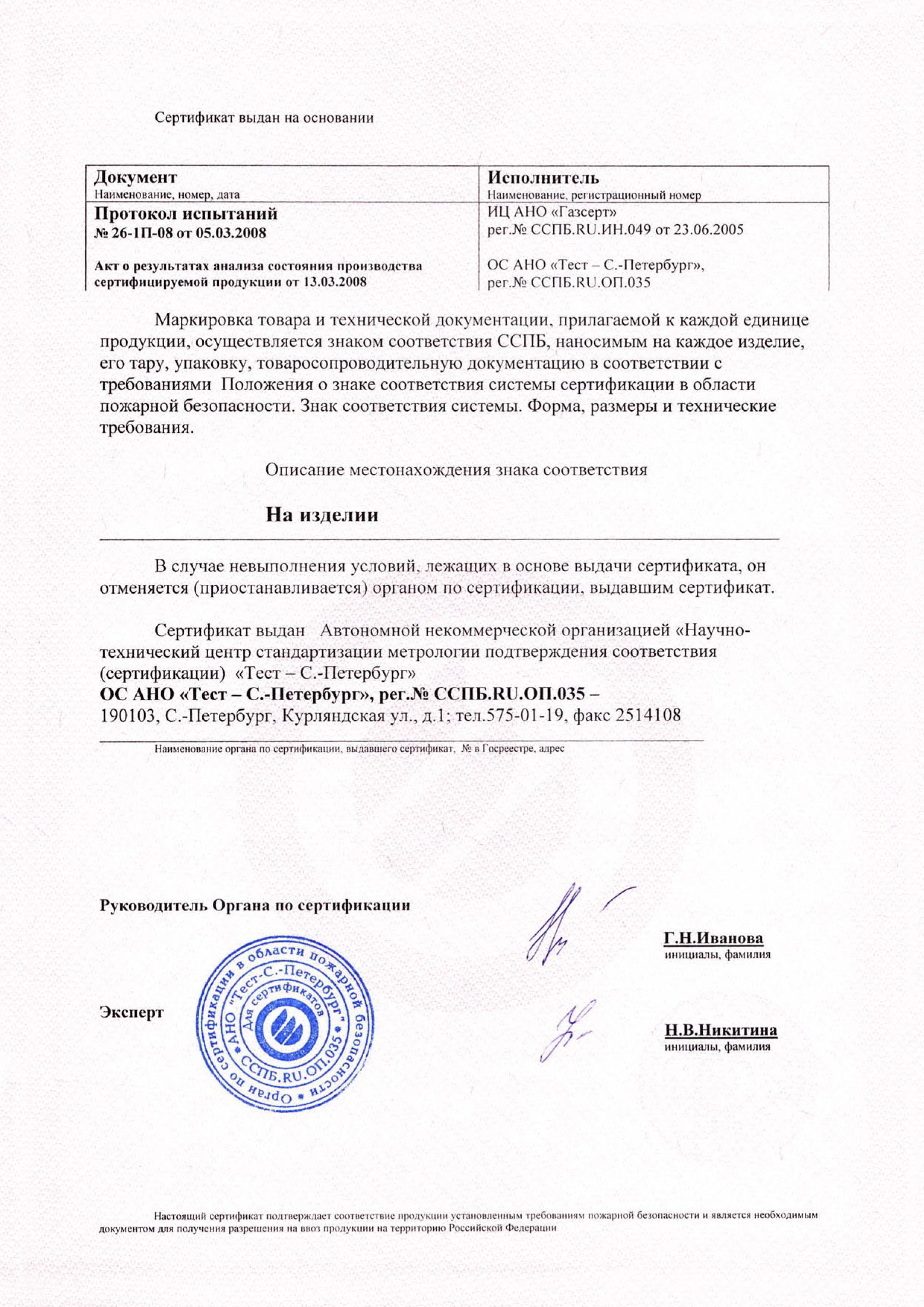

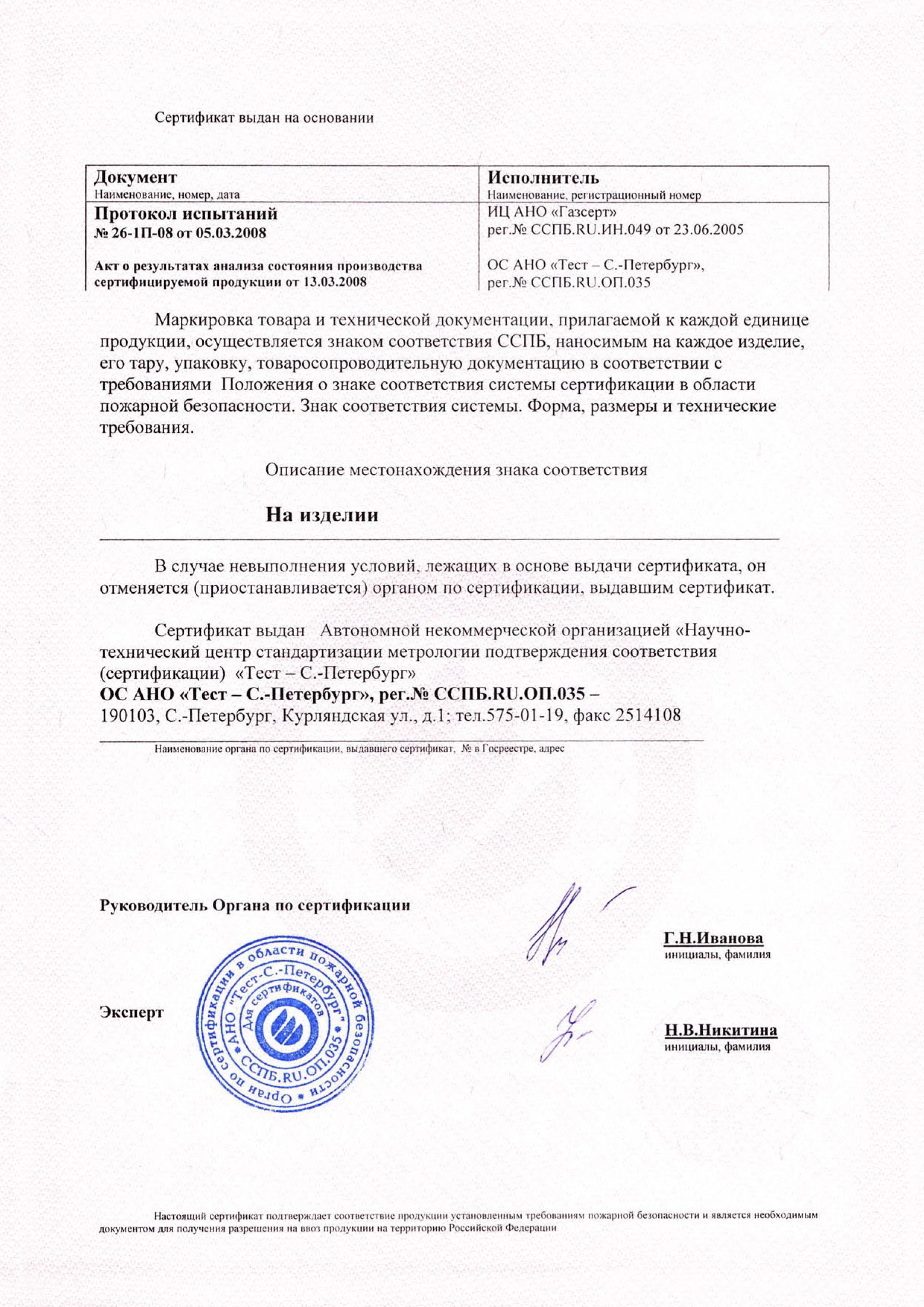

Протокол испытаний:

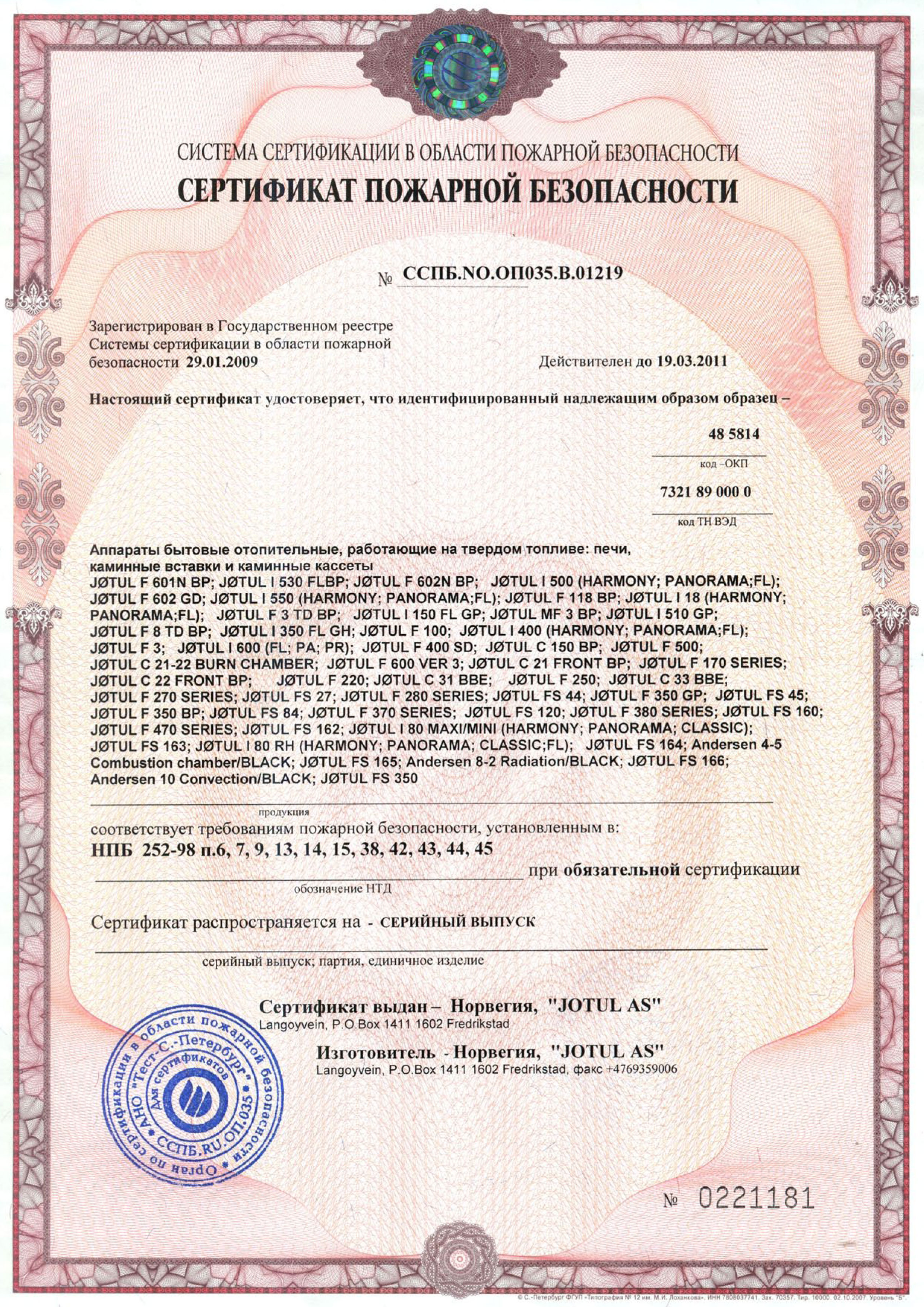

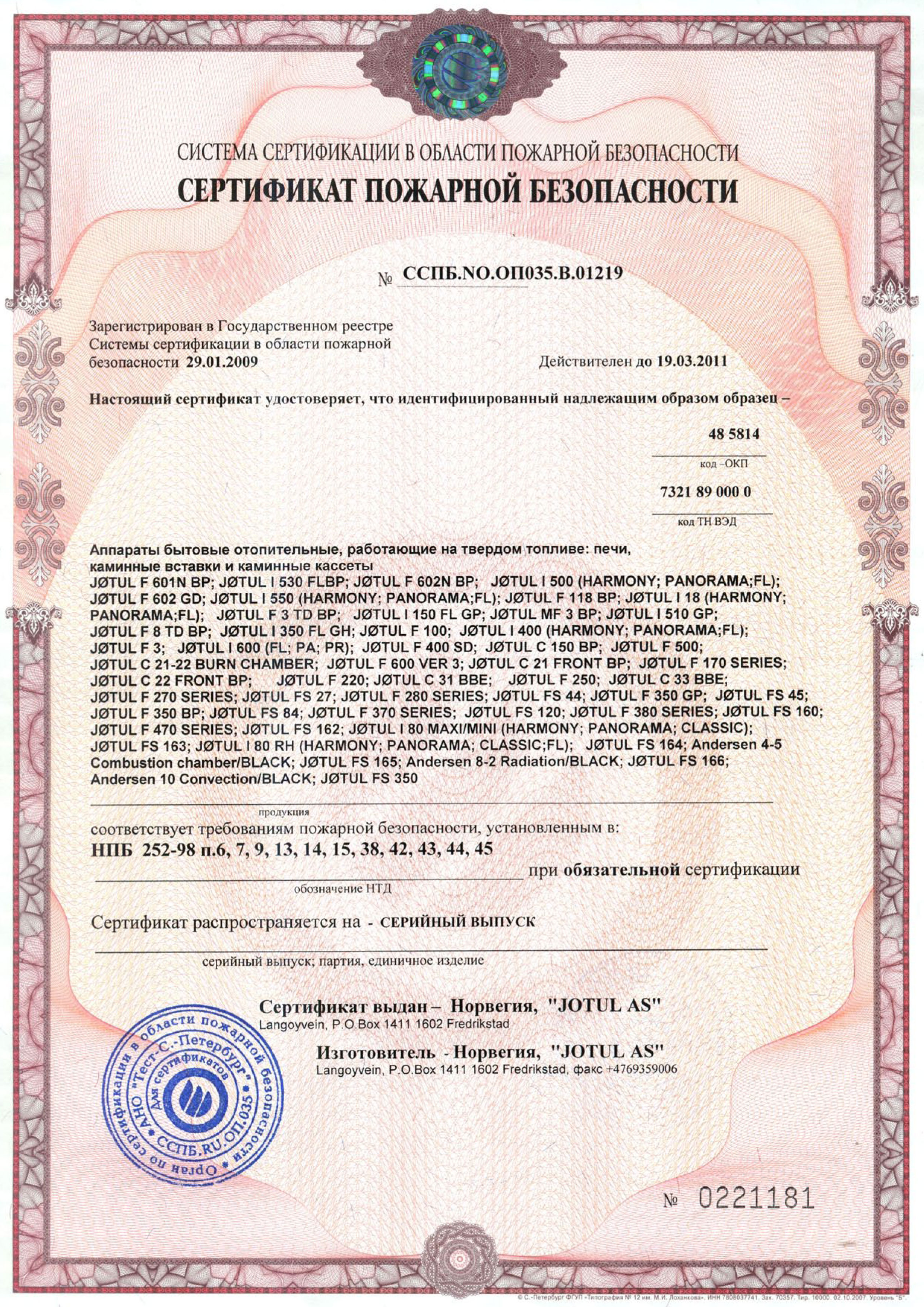

Сертификат пожарной безопасности:

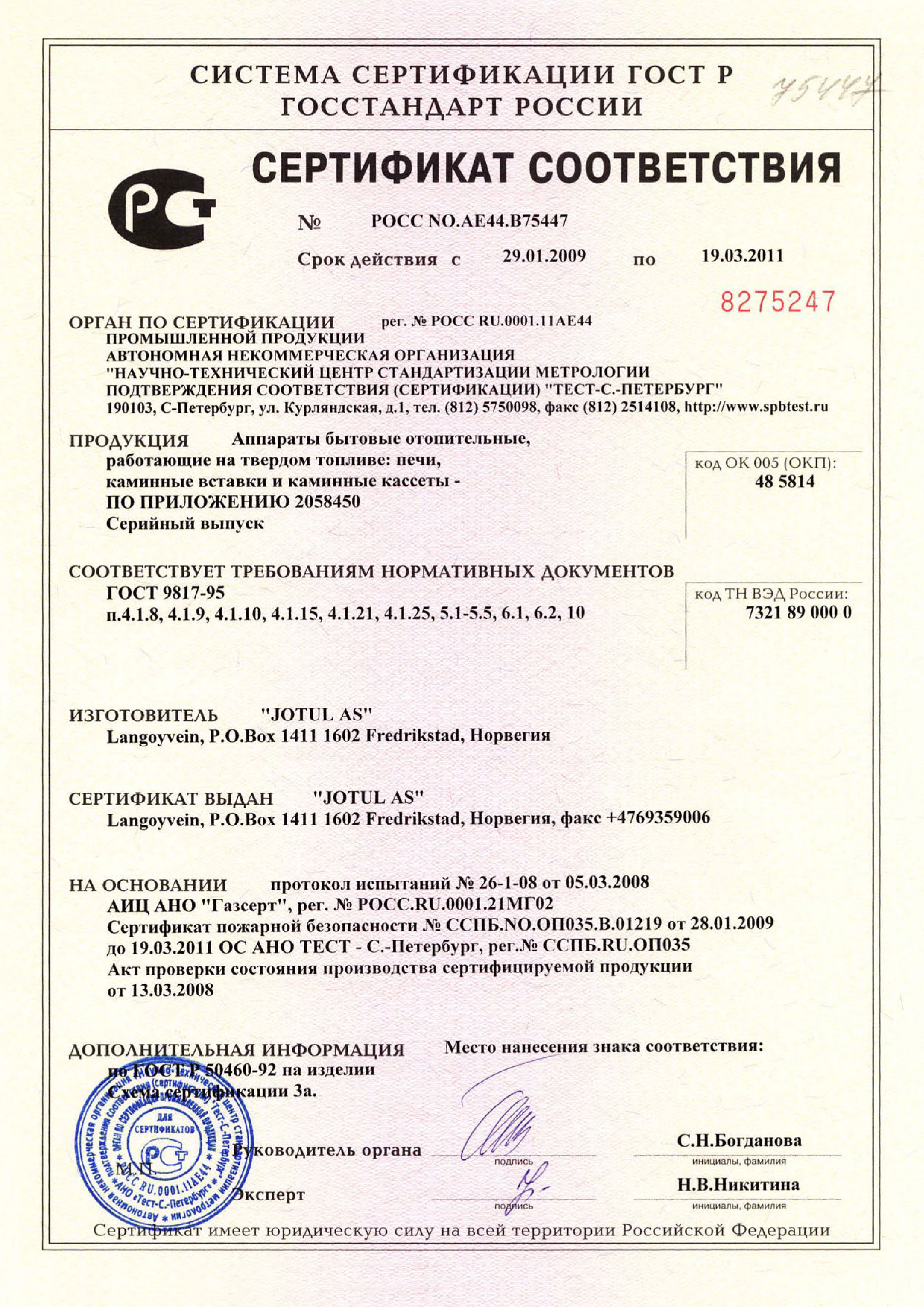

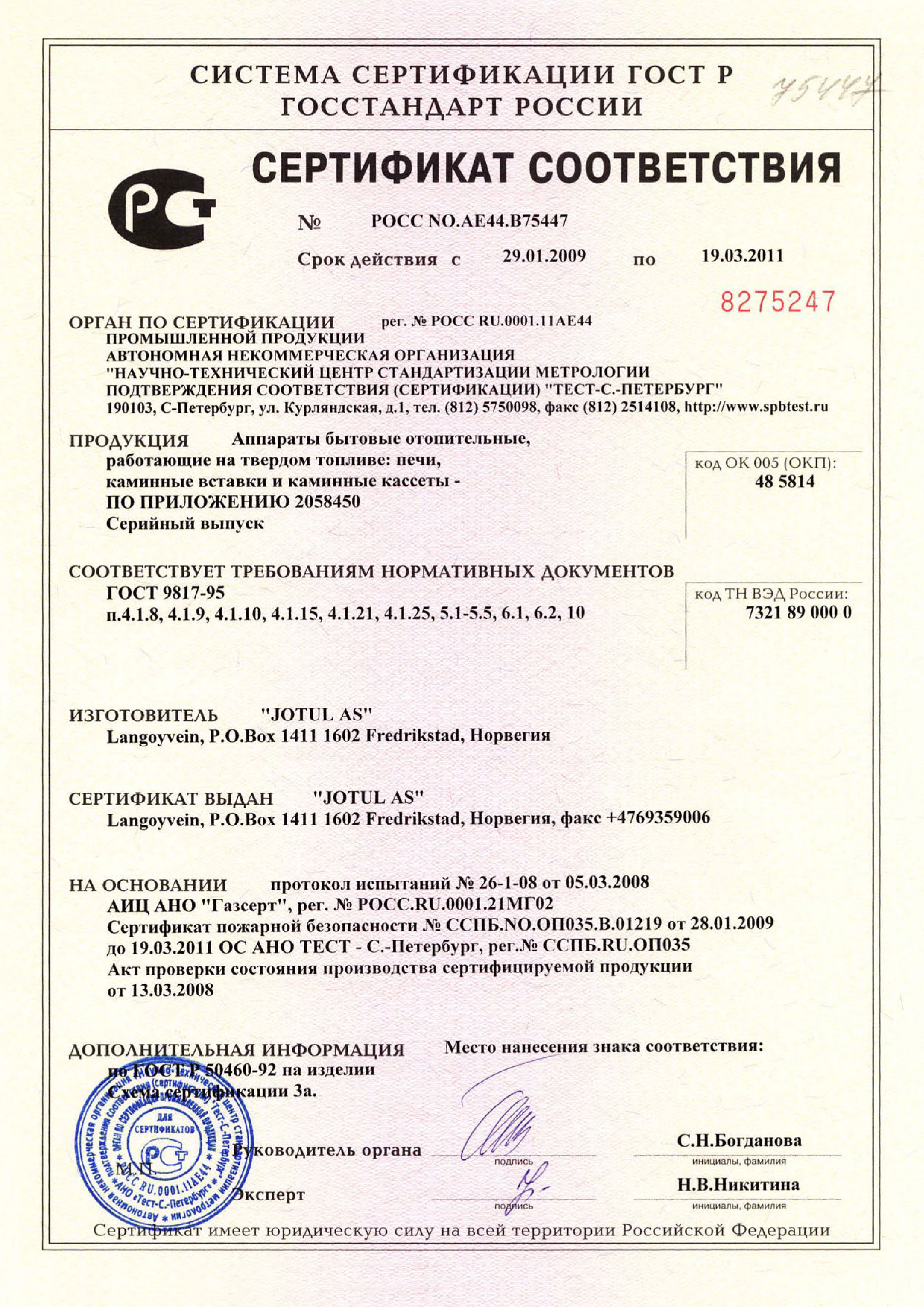

Сертификат соответствия:

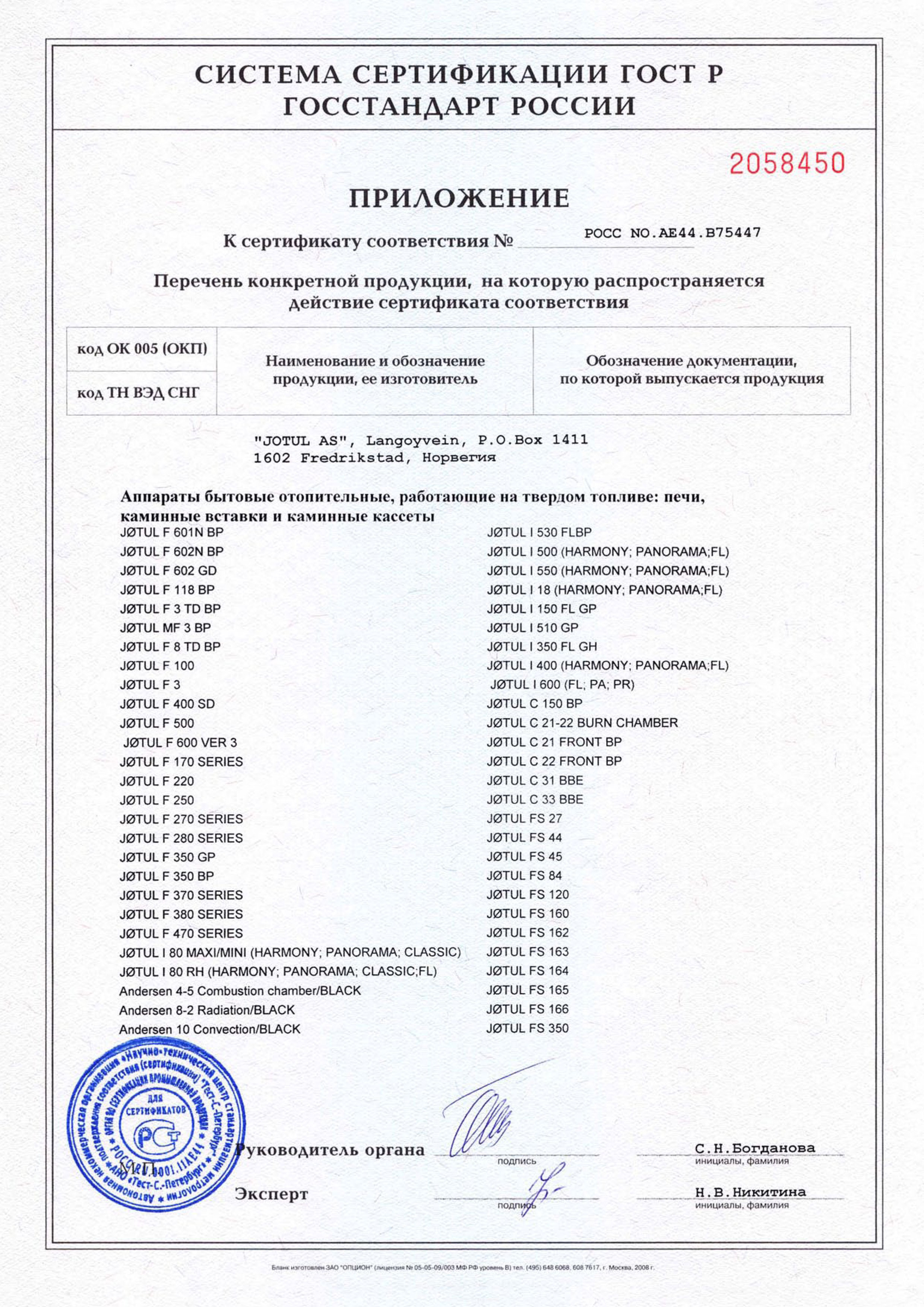

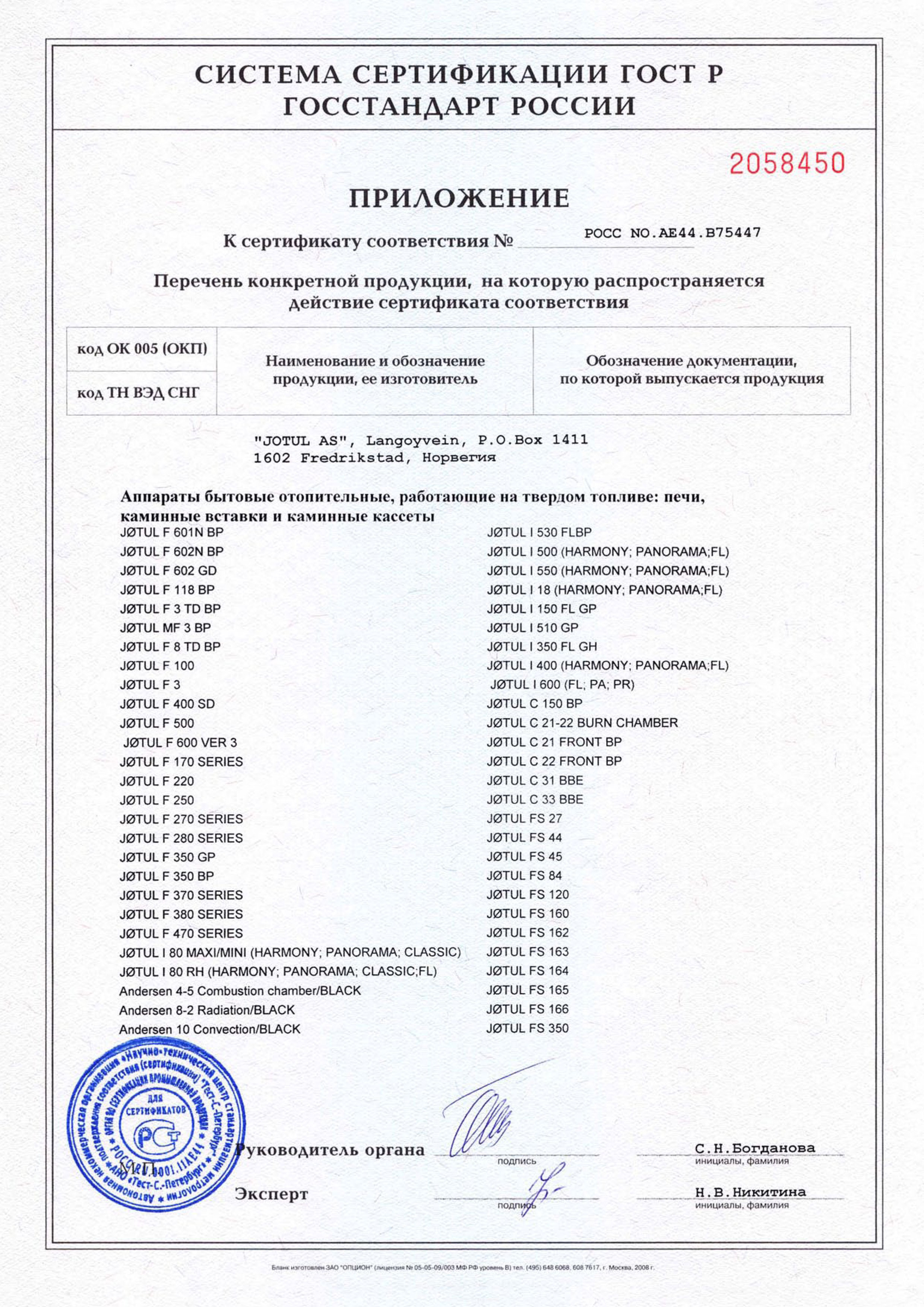

Приложение к сертификату соответствия:

15 march 2016

Протокол испытаний:

Сертификат пожарной безопасности:

Сертификат соответствия:

Приложение к сертификату соответствия: