Твердые породы древесины

Твердые породы древесины используются для напольных покрытий - из досок различной ширины, а также более коротких брусков делают обычный или наборный

паркет с различным рисунком. Другим распространенным применением твердых пород является шпон, им покрывают панели, основания и каркасы из мягких пород дерева.

АФРОРМОЗИЯ Внешний вид. И без того темная древесина со временем становится еще темнее; мелкослойная текстура; прямое волокно.

Свойства. Чрезвычайно прочная; имеется в ограниченном количестве.

Применение. Внешние и внутренние отделочные работы, мебель,

напольные покрытия.

АФЗЕЛИЯ Внешний вид. Цвет средней насыщенности; крупная текстура.

Свойства. Чрезвычайно прочная; легко поддается отделке.

Применение. Внешние и внутренние отделочные работы, напольные покрытия.

ЯСЕНЬ (европейский и американский) Внешний вид. Как правило, светлая древесина; крупно-сложная текстура; прямое волокно. Свойства. Средней твердости; чрезвычайно гибкая.

Применение. Шпон для мебели или обшивки, напольные покрытия, мебель.

БУК Внешний вид. Светлая древесина; прямое волокно.

Свойства. Средней твердости; прочная; гибкая; легкая в обработке.

Применение. Напольные покрытия, обшивка, мебель (в том числе гнутая).

БЕРЕЗА (европейская и американская)

БЕРЕЗА (европейская и американская) Внешний вид. Светлая древесина с прямым волокном (европейская); светлая со свилеватой текстурой (американская).

Свойства. Средней твердости; не особенно прочная. Применение.

Фанера, шпон, мебель, отделочные работы.

ВИШНЯ (европейская и американская) Внешний вид. Темнеет со временем (американская); прямое волокно; мелкая текстура.

Свойства. Легкая в обработке древесина; хорошо гнется.

Применение. Мебель, напольные покрытия (американская), шпон.

КАШТАН Внешний вид. Очень светлая древесина; слегка волнистое волокно.

Свойства. Мягкая древесина, устойчивая к воздействию насекомых и грибов.

Применение. Напольные покрытия, мебель, отделочные работы.

ЕЛЬ (американская) Внешний вид. Цвет средней насыщенности; среднеслойная текстура.

Свойства. Непрочная; доступна только в виде небольших фрагментов,

Применение. Внутренние отделочные работы, мебель.

ЭВКАЛИПТ Внешний вид. Цвет варьирует от светлого до средней насыщенности; волнистое волокно.

Свойства. Смолистая древесина средней твердости; прочность зависит от вида дерева-источника.

Применение. Напольные покрытия, внутренние отделочные работы.

ИРОКО

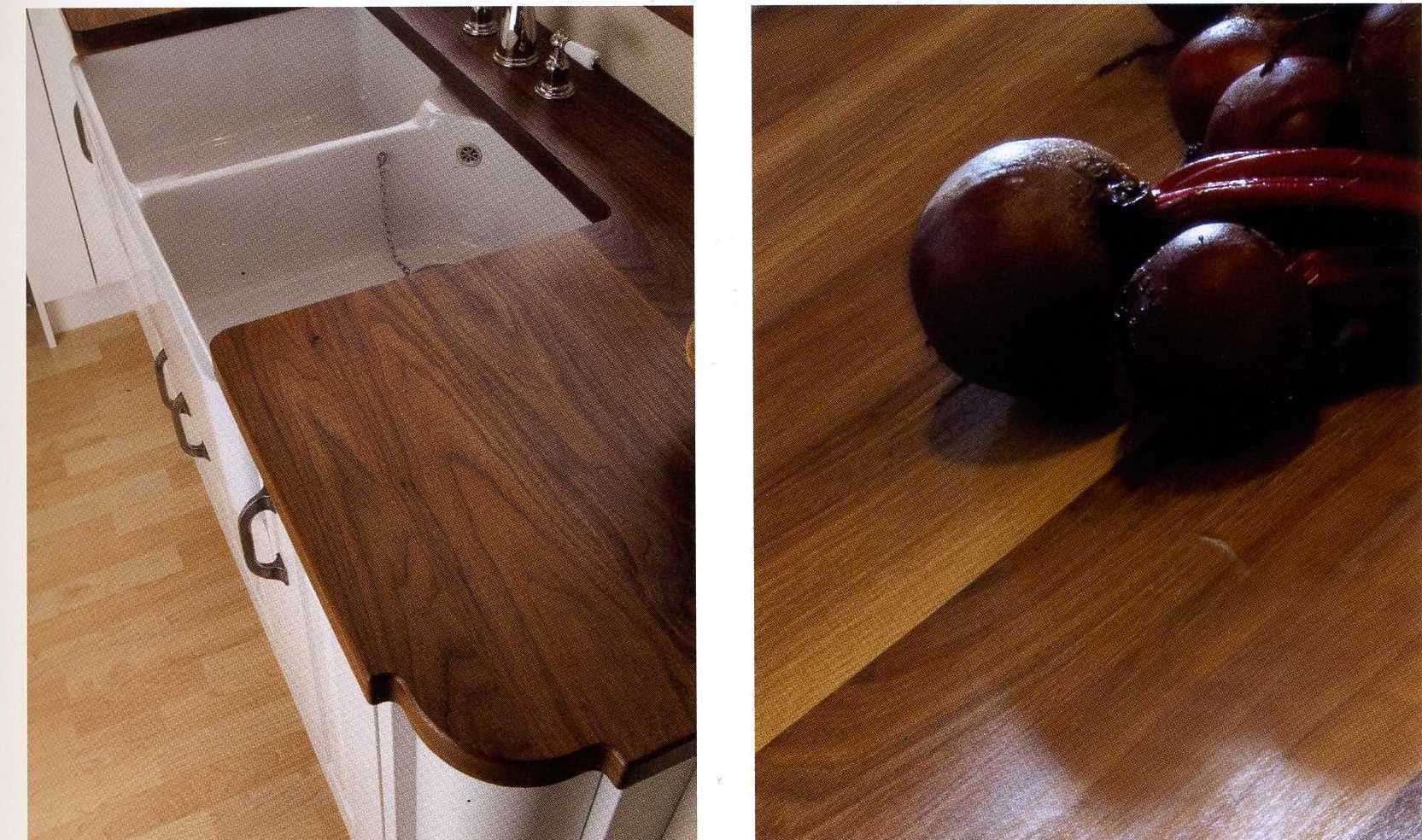

ИРОКО Внешний вид. Похожа на тик; прямое волокно.

Свойства. Средней твердости; чрезвычайно прочное.

Применение. Для внешних и внутренних отделочных работ, рабочие поверхности, напольные покрытия, шпон, мебель; в качестве заменителя тика.

ЖЕЛЕЗНОЕ ДЕРЕВО Внешний вид. Теплый цвет; мелкосвилеватое волокно.

Свойства. Чрезвычайно твердая и прочная.

Применение. Лестницы, шпон, напольные покрытия.

ЯТОБА (бразильская вишня) Внешний вид. Светлая древесина; мелкослойная текстура.

Свойства. Исключительно твердая, почти в два раза тверже белого дуба.

Применение. Мебель, напольные покрытия, декоративный шпон.

КЕРИНГ Внешний вид. Темная древесина; крупнослойная текстура.

Свойства. Прочная, доступна также в виде длинных досок

Применение. Строительные конструкции, наружные столярные работы.

КРАСНОЕ ДЕРЕВО (африканское и американское) Внешний вид. Темный, насыщенный цвет, мелкослойная текстура.

Свойства. Крепкая, устойчивая к воздействию насекомых и грибов, хороший материал для резьбы.

Применение. Напольные покрытия, мебель, внутренние столярные работы, шпон

КЛЕН Внешний вид. Почти белая древесина, мелкослойная однородная текстура, прямое волокно

Свойства. Средней твердости; чрезвычайно прочная и износостойкая. хорошо гнется под действием пара.

Применение. Напольные покрытия, призванные справляться с большой нагрузкой (танцевальные или спортивные залы, площадки для игры в кегли), мебель

МЕРБАУ Внешний вид. Похожа на красное дерево: прямое или свилеватое волокно

Свойства. Маслянистая поверхность, очень твердая и прочная древесина.

Применение. Наружные и внутренние столярные работы, напольные покрытия, шпон, мебель.

ДУБ (множество разновидностей) Внешний вид. Светлая или коричневатая древесина, приобретающая бархатисто-серый оттенок под воздействием внешних климатических условий крупнослойная текстура

Свойства. Чрезвычайно твердая и прочная, плохо поддается резке и других видам обработки. Легко расщепляется и трескается.

Применение. Структурные элементы, напольные покрытия, наружные и внутренние столярные работы, мебель.

ПАДАУК Внешний вид. Древесина темно-красного цвета с прямым волокном.

Свойства. Легкая в обработке; хорошо поддается резьбе; чрезвычайно прочная.

Применение. Наружные и внутренние столярные работы, мебель.

САПЕЛЕ Внешний вид. Цвет средней насыщенности; мелко-слойная текстура; похожа на красное дерево.

Свойства. Средней твердости; достаточно прочная.

Применение. Наружные и внутренние столярные работы,шпон,мебель.

СИКОМОР (платан) Внешний вид. Древесина кремово-белого цвета с прямым волокном.

Свойства. Средней твердости; легкая в обработке;хорошо гнется под действием пара.

Применение. Мебель, напольные покрытия, шпон.

ТИК Внешний вид. Цвет от средне-насыщенного до темного; крупнослойная текстура; прямое волокно.

Свойства. Чрезвычайно прочная древесина; хорошо сохраняется в различных погодных условиях.

Применение. Настилы, мебель (в том числе садовая), наружные столярные работы.

ТЮЛЬПАННОЕ ДЕРЕВО Внешний вид. Очень светлая древесина с прямым волокном.

Свойства. Очень мягкая; непрочная.

Применение. Фанера, шпон, мебель.

ГРЕЦКИЙ ОРЕХ Внешний вид. Темная древесина с великолепным рисунком; прямое или волнистое волокно; могут встречаться искривления волокон

или трещины.

Свойства. Подвержена воздействию жука-древоточца; легкая в работе.

Применение. Напольные покрытия, шпон, мебель, элементы отделки.

ВЕНГЕ Внешний вид. Очень темная древесина с прямым волокном.

Свойства. Очень твердая; прочная.

Применение. Наружные и внутренние столярные работы, напольные покрытия, шпон, мебель

на основе материалов книги Элизабет Уилхайд "Отделочные материалы"

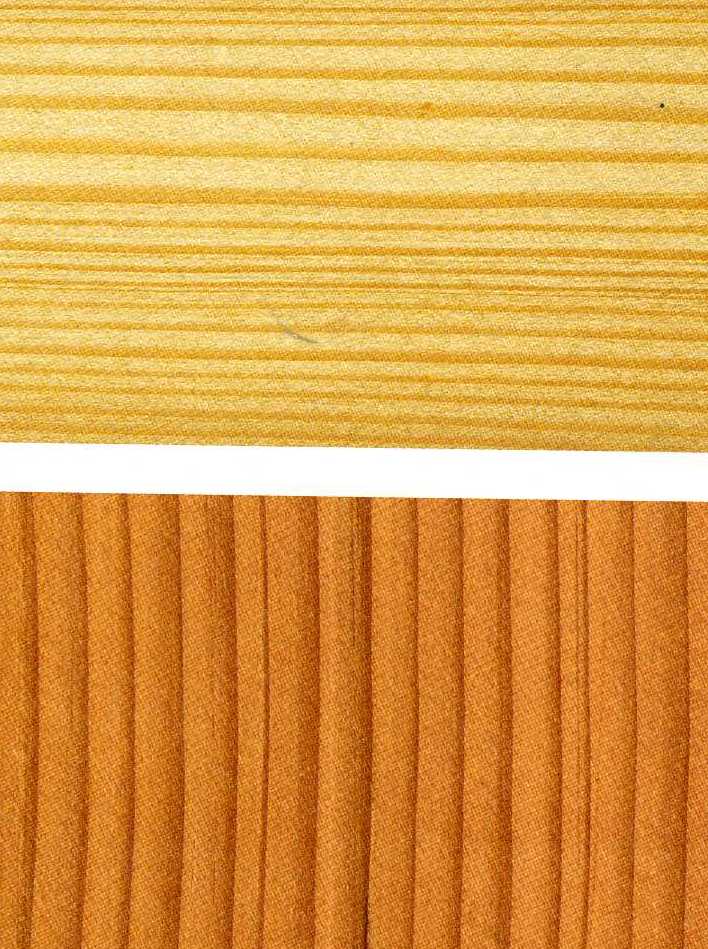

Древесина (цельная, а не композитные продукты) с сертифицированных плантаций и лесохозяйств считается экологически чистым материалом. Ее обработка не требует больших энергетических затрат, а ее источник восполним. Более того, ее можно многократно использовать и перерабатывать. При правильном уходе поверхность из цельного дерева или покрытая толстым, поддающимся шлифовке декоративным слоем древесины прослужит долгие годы.

Древесина (цельная, а не композитные продукты) с сертифицированных плантаций и лесохозяйств считается экологически чистым материалом. Ее обработка не требует больших энергетических затрат, а ее источник восполним. Более того, ее можно многократно использовать и перерабатывать. При правильном уходе поверхность из цельного дерева или покрытая толстым, поддающимся шлифовке декоративным слоем древесины прослужит долгие годы.

НАПОЛЬНЫЕ ПОКРЫТИЯ

НАПОЛЬНЫЕ ПОКРЫТИЯ

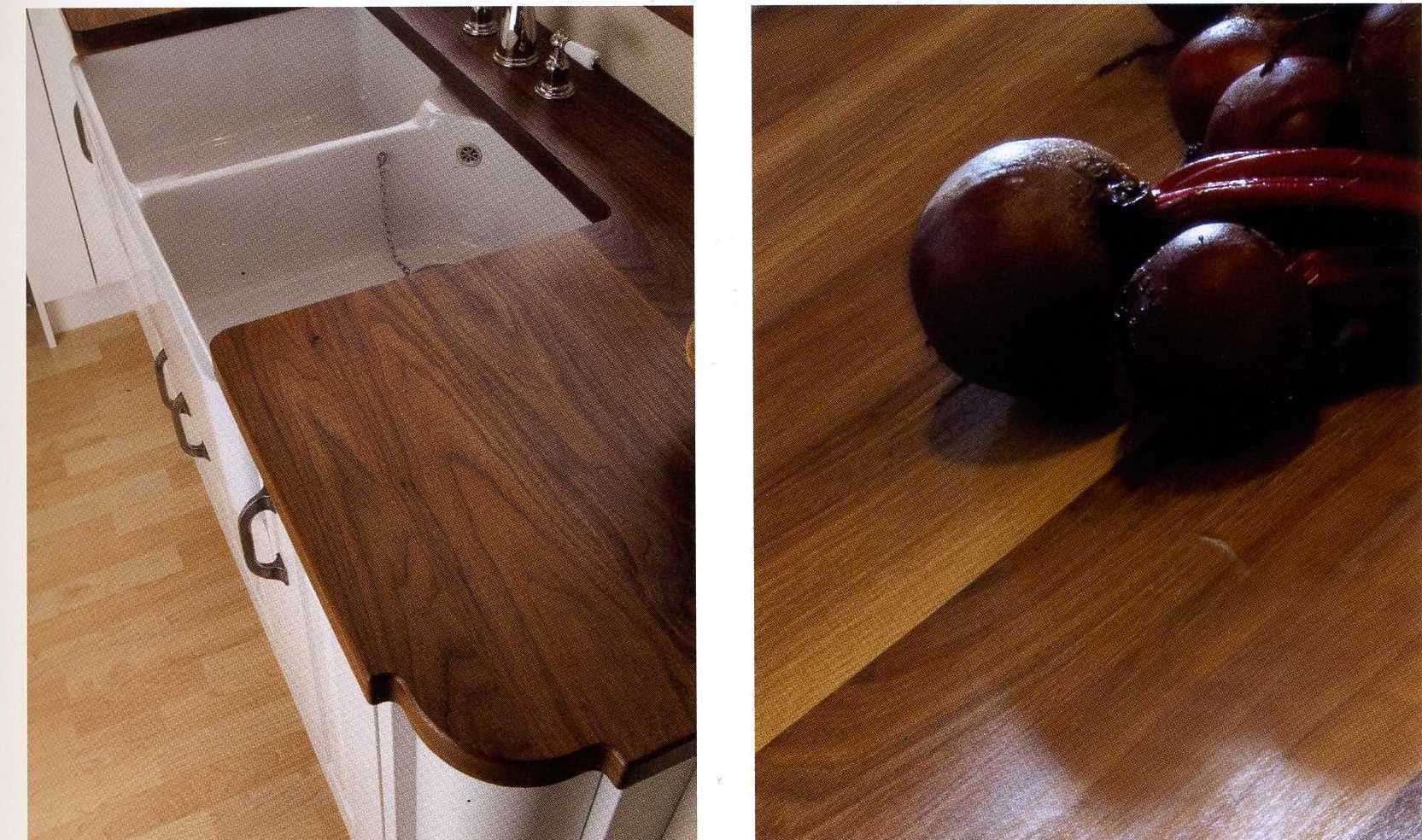

БЕРЕЗА (европейская и американская)

БЕРЕЗА (европейская и американская)  ИРОКО

ИРОКО  Мягкую древесину

Мягкую древесину

Наиболее благоприятным с экологической точки зрения является повторное использование древесины.

Наиболее благоприятным с экологической точки зрения является повторное использование древесины.  МЕБЕЛЬНЫЕ ЩИТЫ

МЕБЕЛЬНЫЕ ЩИТЫ