Дизайн ванной комнаты.

Пять шагов по переоформлению ванной

Обновление ванной может показаться ужасной задачей, вот пять шагов для успешного достижения цели.

1) Выберите стиль

2) Продумайте планировку

3) Выберите отделку

4) Подберите принадлежности для ванной

5) Наймите подрядчика

1) Определитесь с любимым стилем. Чтобы понять, что вам что-то нравится, нужно сначала это увидеть, поэтому поищите в Интернете сайты посвященные дизайну, полистайте тематические журналы и каталоги, чем больше вы увидите, тем больше выбор, представьте себе каждый вариант, как это смотрелось бы в вашей ванной. Что- то вам определенно не понравится, что-то понравится больше, но главное это выделить для себя то, что вам приглянулось в каждой картинке, это может быть какой-то предмет, планировка комнаты, цвет отделки, или, наконец, оригинальная дизайнерская идея.

Сохраните все фотографии, которые найдете.

Существует множество различных стилей дизайна помещений, если вам нравится какой-то определенный стиль, то просто постарайтесь скопировать его, в качестве примера мы рассмотрим несколько стилей.

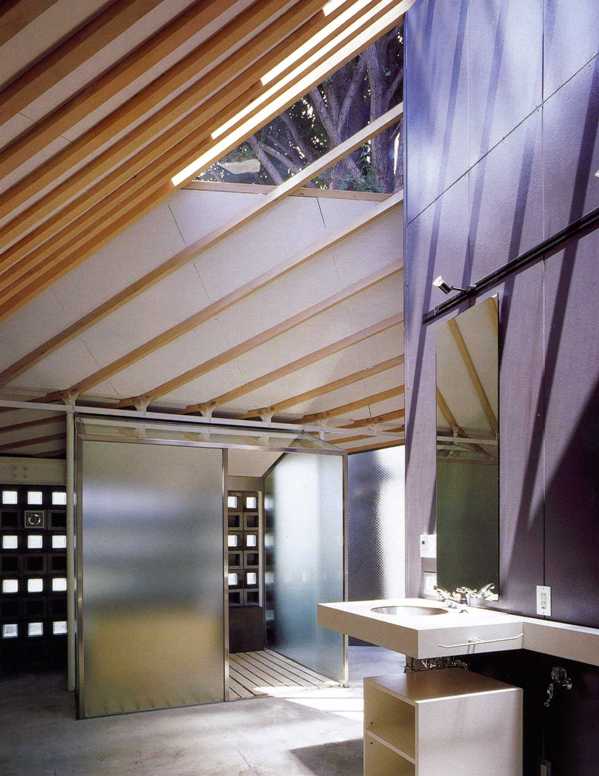

Ванная в стиле модерн: Модерну присуще большое количество хрома и стекла, так что выбирайте соответствующие шкафчики и аксессуары. Натуральный кафель на полу и стенах придаст комнате больше порядка и гармонии. Старайтесь избегать округлых форм, прямоугольник и квадрат – вот фигуры модерна. Так же хорош сильный контраст в цветовой гамме, например темное дерево и кремовый кафель на этой фотографии.

Ограничьте цветовую гамму и количество различных материалов отделки, некоторые дизайнеры, например, используют плоский однотонный кафель. Сфокусируйтесь на простоте, минимализм, это очень удобно и стильно. Не забывайте о правильном освещении.

Ограничьте цветовую гамму и количество различных материалов отделки, некоторые дизайнеры, например, используют плоский однотонный кафель. Сфокусируйтесь на простоте, минимализм, это очень удобно и стильно. Не забывайте о правильном освещении.

Без чего не обойтись:

|

|

Провинциальный стиль:

Комфортный и удобный, основной материал отделки дерево, деревянные панели на стенах могут быть окрашены фактурной краской с эффектом потрескавшейся поверхности. Раковина должна быть на подставке, и не забудьте про ванночку для ног.

Без чего не обойтись:

· раковина на подставке(закрытый слив)

· ванночка для ног

· крашенные деревянные панели

|

|

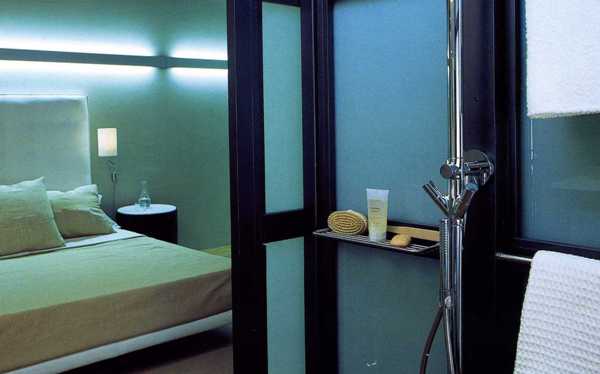

Спа:

Холодные тона и гладкость в отделке, преимущественно используется: известняк, мрамор, стекло, хром или сталь.

Используются водные цвета: оттенки глоубого и зеленого.

Без чего не обойтись:

· известняк

· "дождевая установка"(жестко закрепленный душ)

· мини-бассейн

|

2)

Планировка. Поиграйте с имеющимся пространством и необходимыми предметами интерьера. Лучше всего это делать на миллиметровке или в программах САПР, например AutoCAD. Прежде чем окончательно утвердить планировку, покажите ее вашему подрядчику или сантехнику.

Три основы ванной: раковина с туалетным столиком, унитаз, сама ванная и если есть отдельная душевая кабина. К каждой из этих составляющих должна быть подведена вода и слив. Самый простой и дешевый вариант, подвод всех труб по одной стене, так же

возможно расположение «П» образной формы (по трем стенам) и квадрат (по четырем стенам).

Ванная комната часто не велика по размерам, поэтому чтобы визуально увеличить пространство старайтесь использовать светлые тона отделки, обильное освещение, также помогут зеркала.

3)

Отделка. На самом деле существует не так уж много вариантов отделки для ванной, вот основные: для стен: краска, кафель, камень, дерево и обои. Для пола: кафель, камень, дерево, линолеум и виниловое покрытие. Туалетный столик: кафель, камень, пластик. Еще один вариант туалетного столика, это совмещение его с раковиной, цельная дюралевая раковина. Еще один способ добавить вашей ванной комнате комфорта, это установить полы с подогревом.

4)

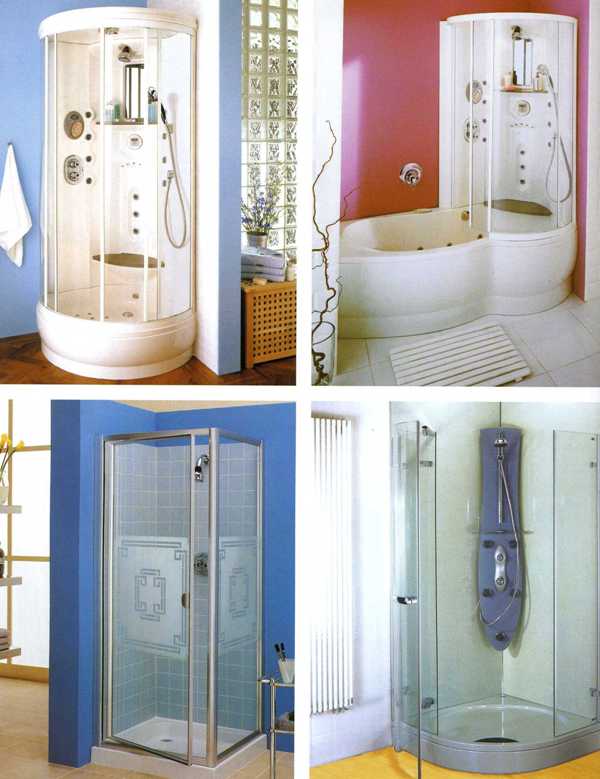

Выбор сантехники, принадлежностей. Следует учитывать множество факторов при выборе сантехники, но все же основными остаются, качество, стоимость и дизайн. Хотя все чаще приходится учитывать и расход воды.

Единственный совет, который можно дать по выбору, тщательней знакомьтесь с описаниями, фотографиями и. т.д.

5)

Подрядчик. Если вы все же решили нанять кого-то попытайтесь выяснить какова репутация у вашего подрядчика, и обязательно потребуйте от него составления четкой сметы и жестких дат начала и завершения работ.

В течение всей своей жизни человек уделяет довольно большое количество времени соблюдению чистоты и гигиены, заботе о красоте и здоровье. Местом, где можно остаться наедине со своими мыслями, где никто и ничто не потревожит, где останавливается суета современной жизни, является ванная комната. Принятие ванны или душа помогает снять усталость и груз повседневных забот на время остается в прошлом. Не секрет, что женщины проводят в ванной комнате гораздо больше времени, чем мужчины. И это не удивительно. Ведь женщина каждую минуту своей жизни должна чувствовать себя просто великолепно, и от того, насколько красиво и изящно она выглядит, зависит не только настроение, но и весь проведенный день. От того, насколько грамотно подобрана мебель для ванны, зависит комфортность при принятии водных процедур. Приятнее находиться в ванной комнате, где каждой вещи или предмету отведено определенное место, где многочисленные баночки, скляночки, крема и шампуни стоят в определенном месте и не мешаются под руками, а банные принадлежности и полотенца висят на крючках и вешалках.

В течение всей своей жизни человек уделяет довольно большое количество времени соблюдению чистоты и гигиены, заботе о красоте и здоровье. Местом, где можно остаться наедине со своими мыслями, где никто и ничто не потревожит, где останавливается суета современной жизни, является ванная комната. Принятие ванны или душа помогает снять усталость и груз повседневных забот на время остается в прошлом. Не секрет, что женщины проводят в ванной комнате гораздо больше времени, чем мужчины. И это не удивительно. Ведь женщина каждую минуту своей жизни должна чувствовать себя просто великолепно, и от того, насколько красиво и изящно она выглядит, зависит не только настроение, но и весь проведенный день. От того, насколько грамотно подобрана мебель для ванны, зависит комфортность при принятии водных процедур. Приятнее находиться в ванной комнате, где каждой вещи или предмету отведено определенное место, где многочисленные баночки, скляночки, крема и шампуни стоят в определенном месте и не мешаются под руками, а банные принадлежности и полотенца висят на крючках и вешалках.

Ограничьте цветовую гамму и количество различных материалов отделки, некоторые дизайнеры, например, используют плоский однотонный кафель. Сфокусируйтесь на простоте, минимализм, это очень удобно и стильно. Не забывайте о правильном освещении.

Ограничьте цветовую гамму и количество различных материалов отделки, некоторые дизайнеры, например, используют плоский однотонный кафель. Сфокусируйтесь на простоте, минимализм, это очень удобно и стильно. Не забывайте о правильном освещении.

возможно расположение «П» образной формы (по трем стенам) и квадрат (по четырем стенам).

возможно расположение «П» образной формы (по трем стенам) и квадрат (по четырем стенам).