Сертификаты и гарантии на бытовой линолеум СИНТЕРОС

СПРИНТ

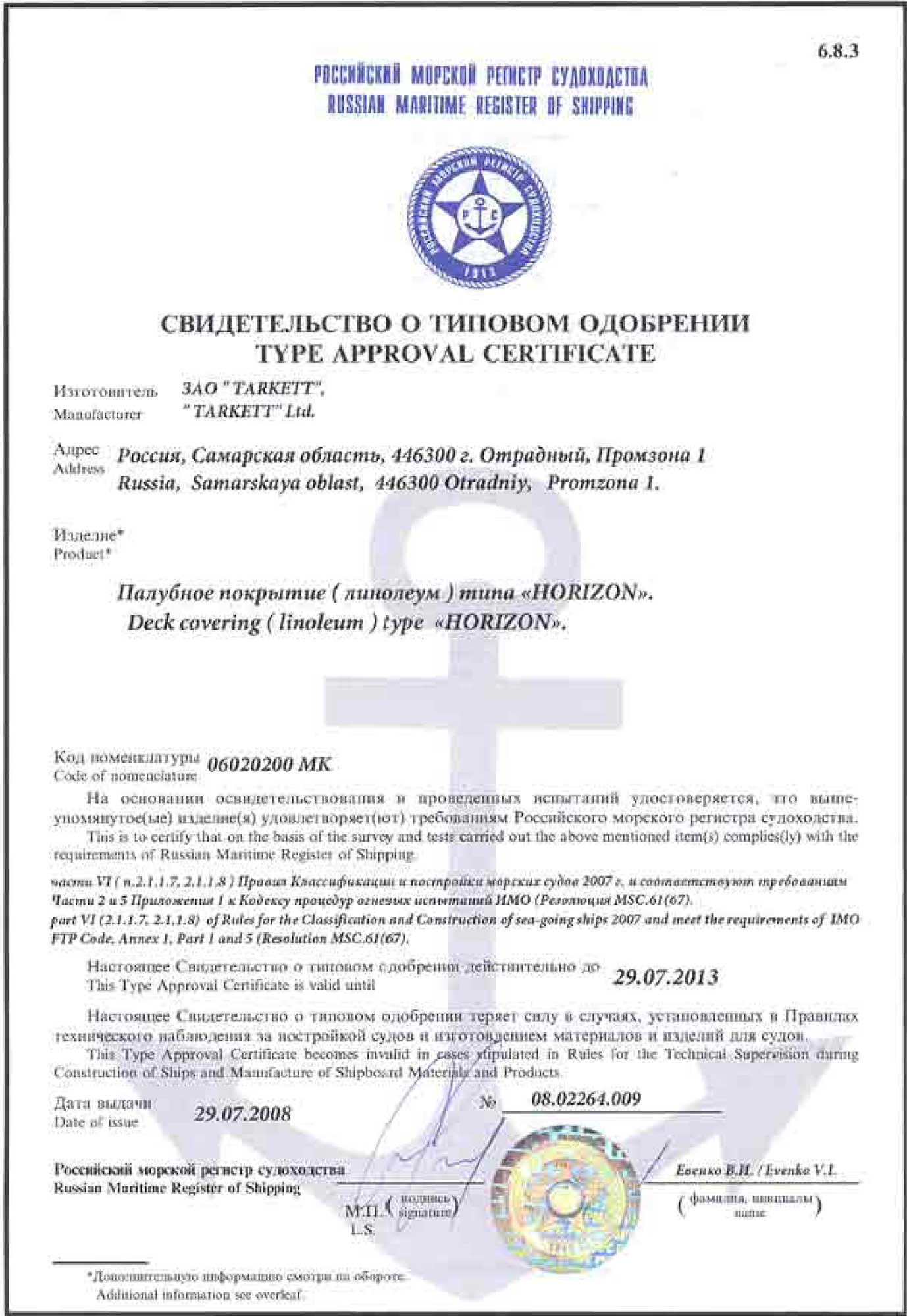

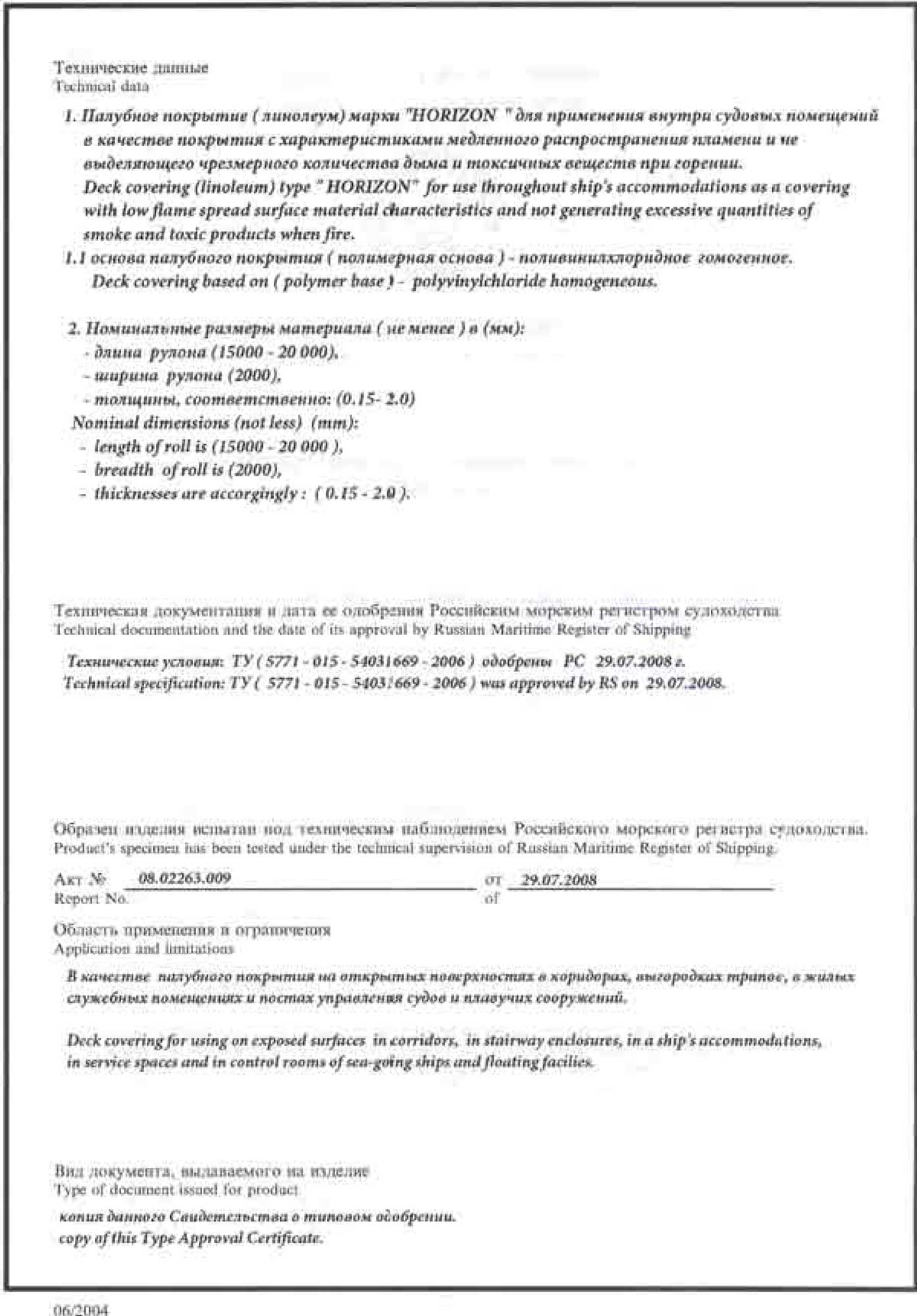

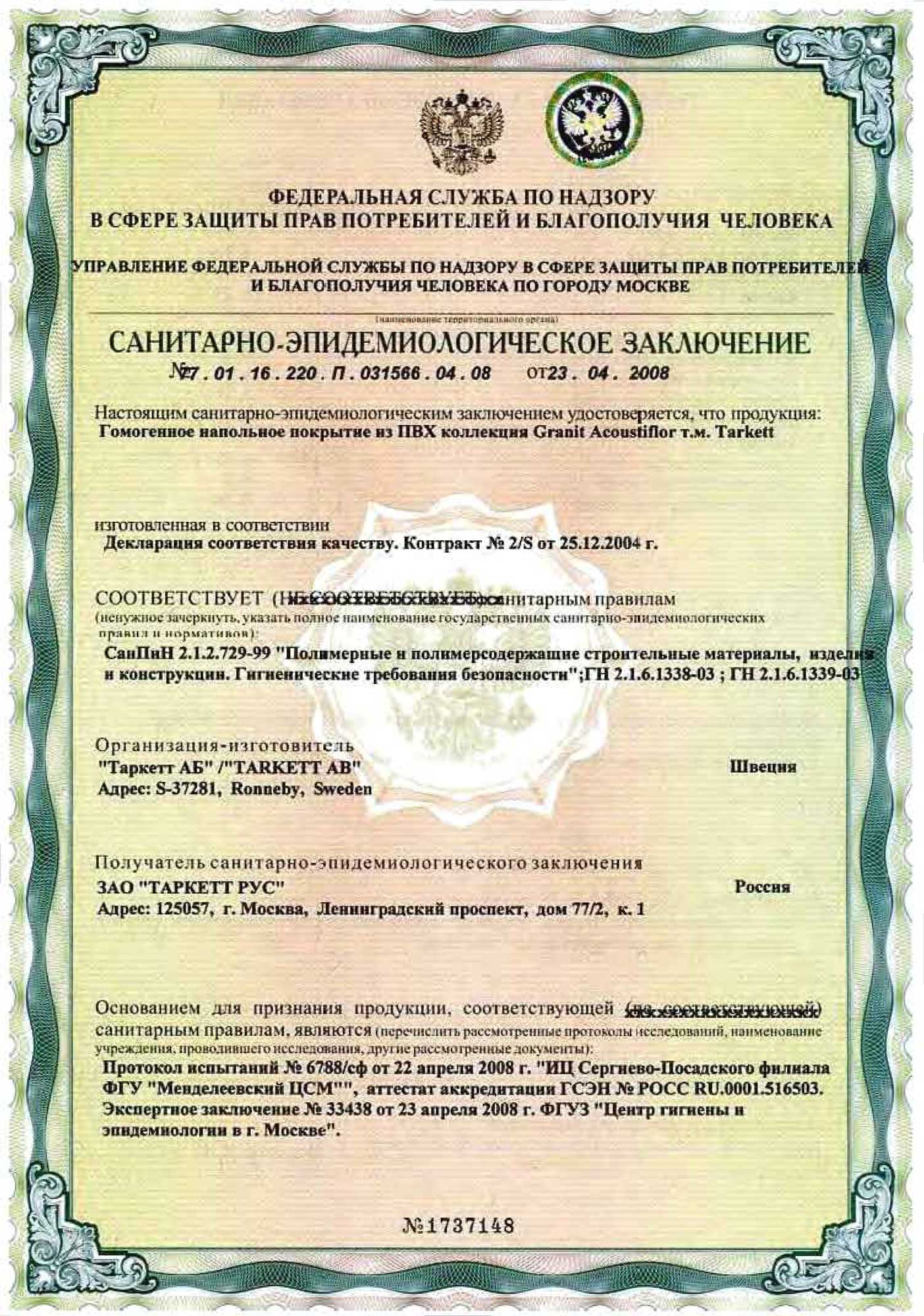

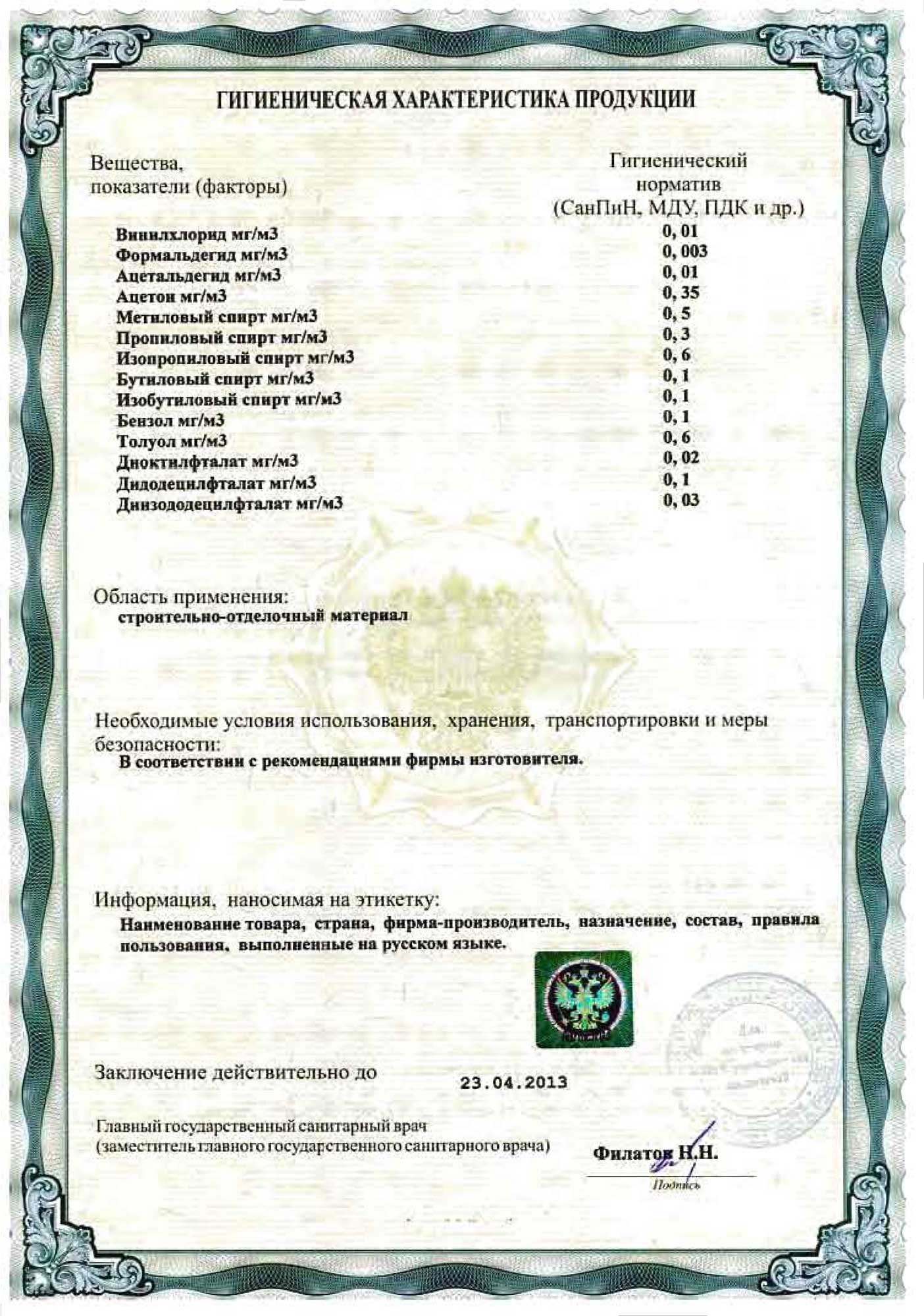

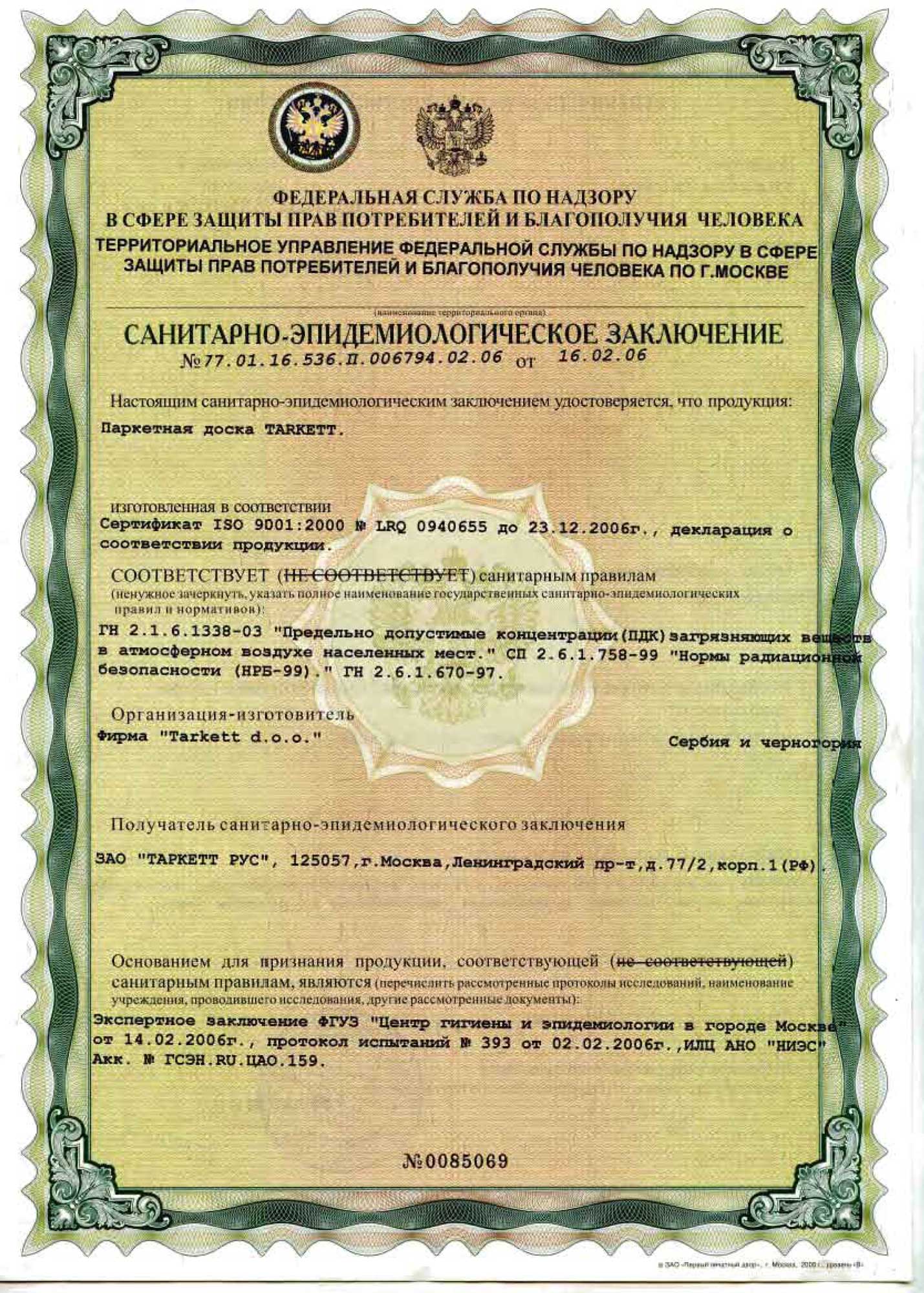

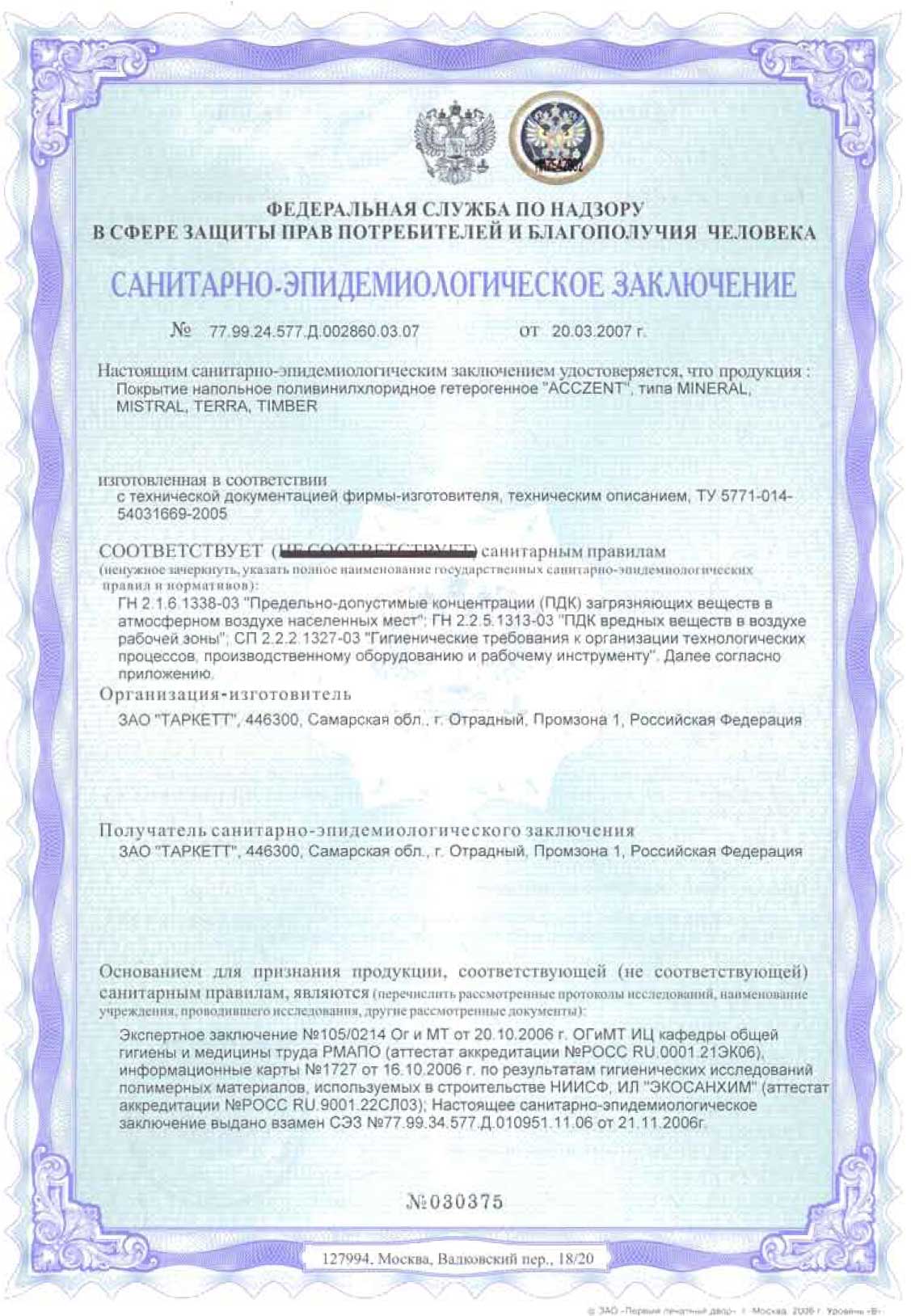

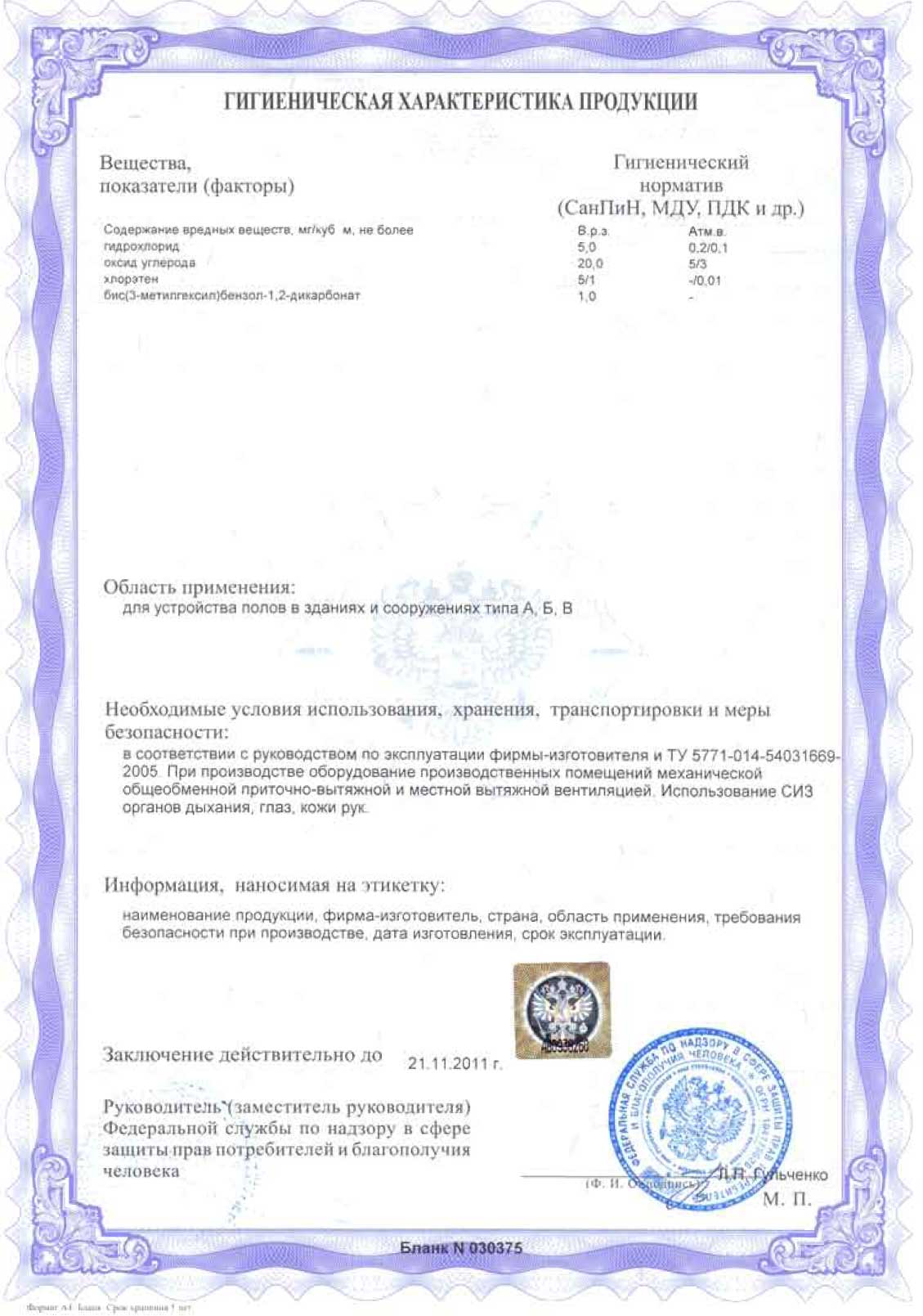

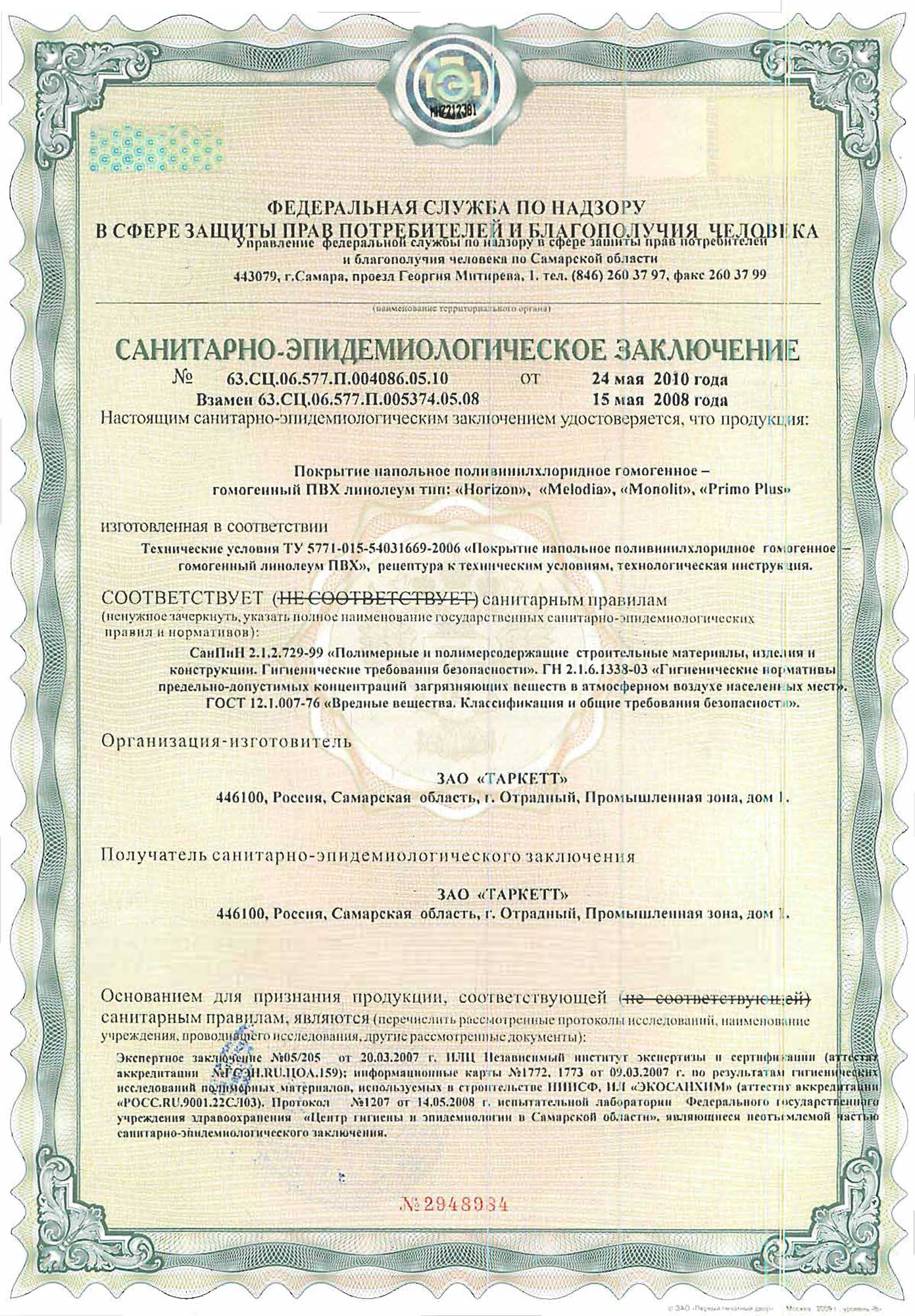

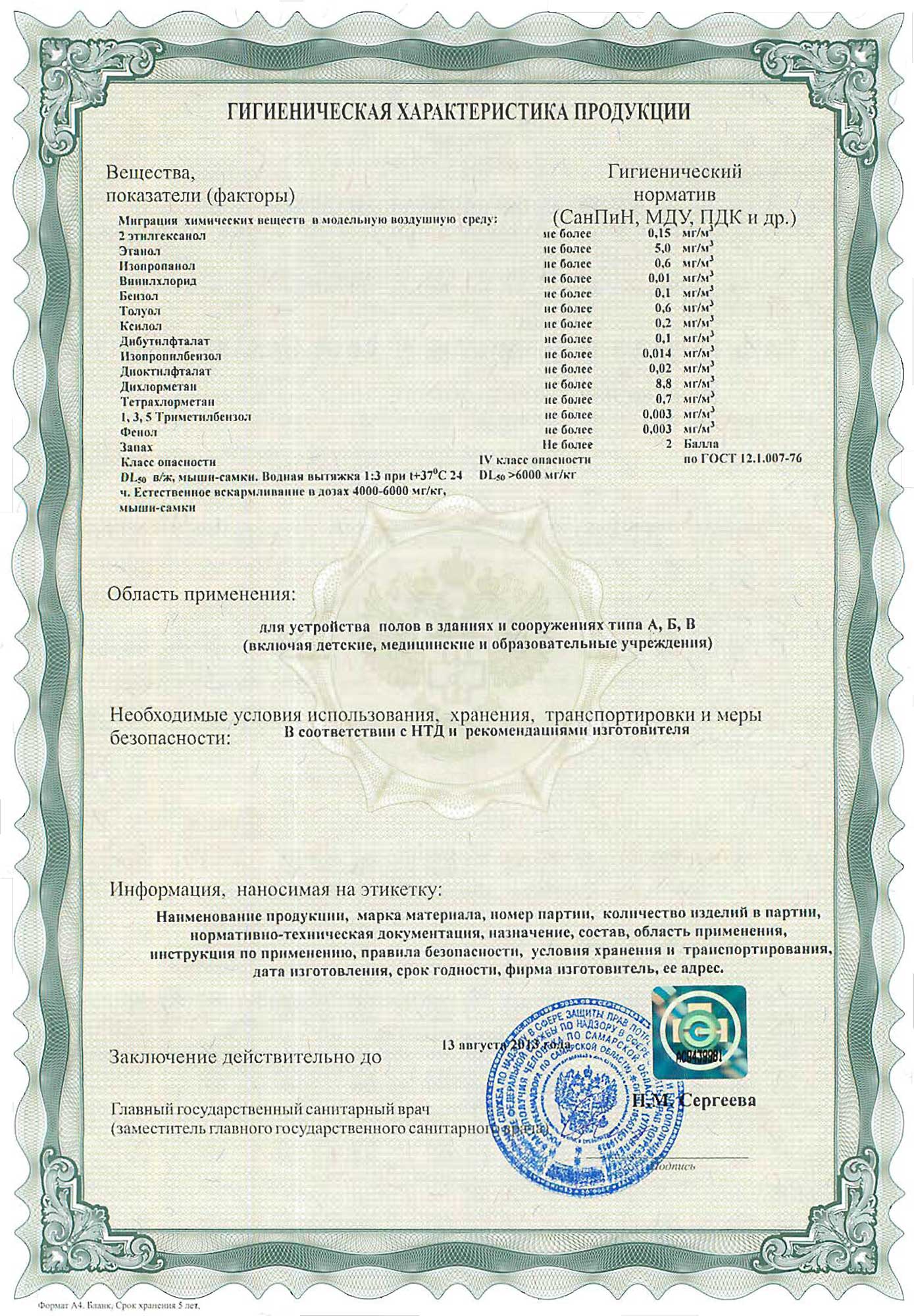

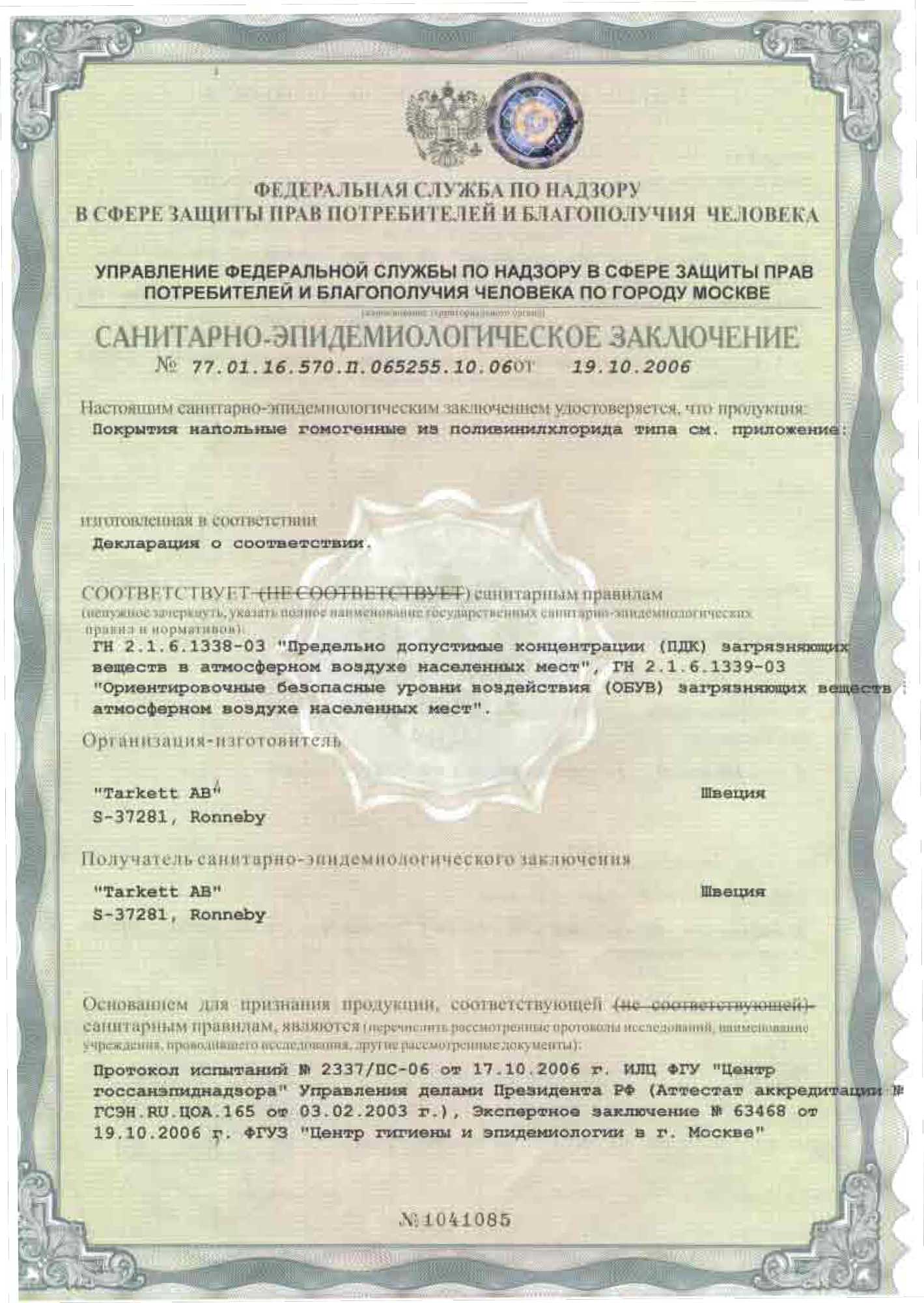

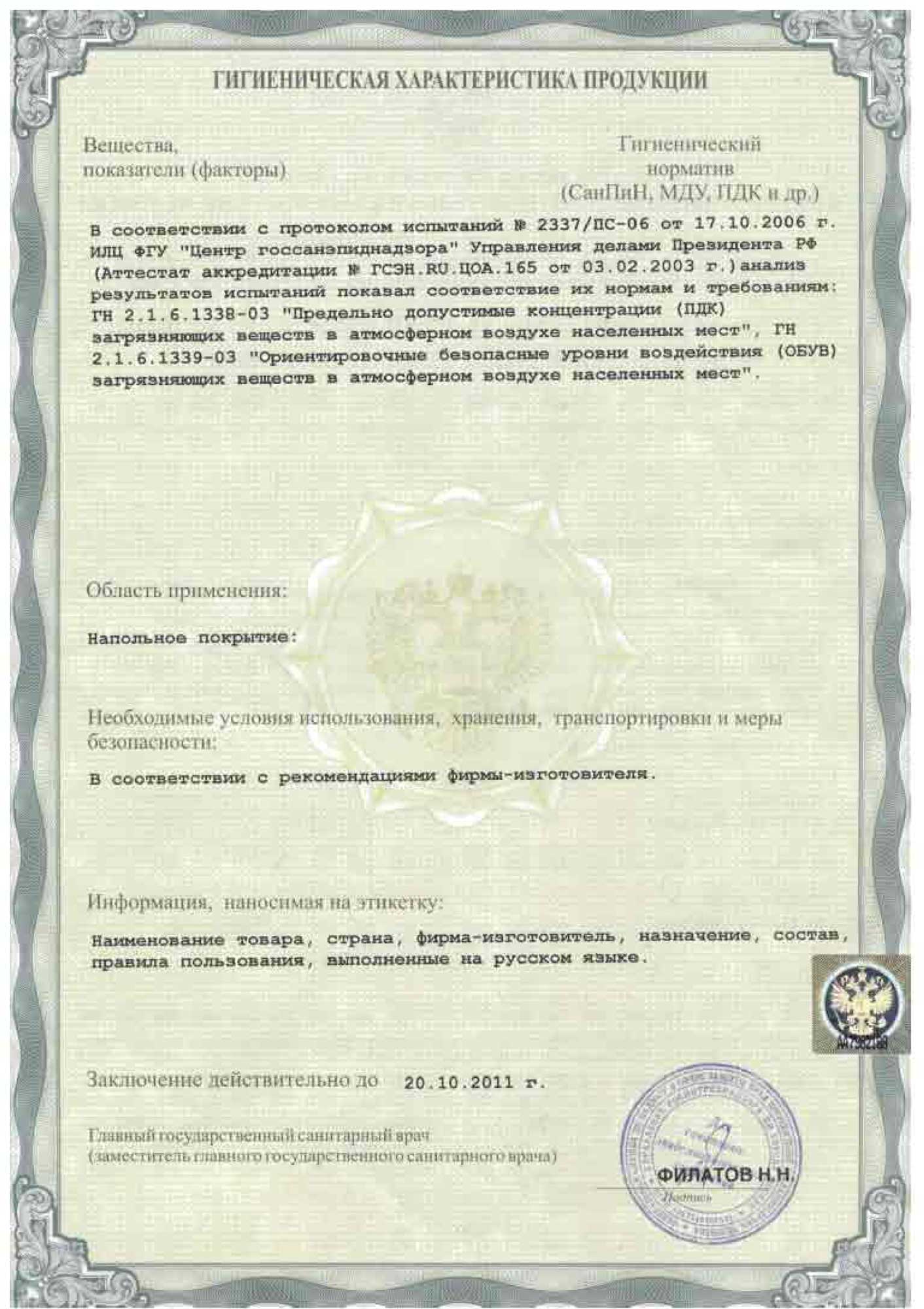

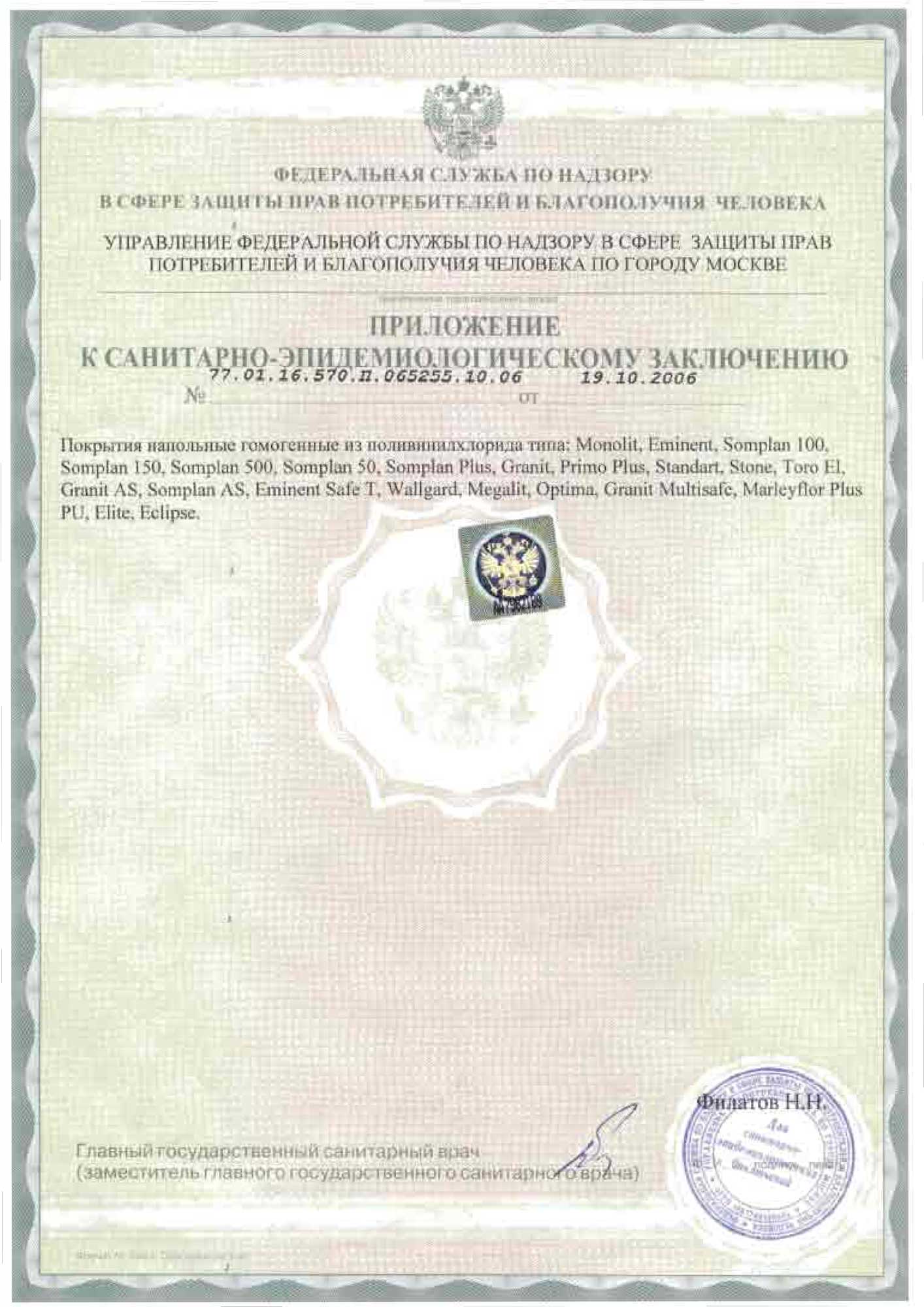

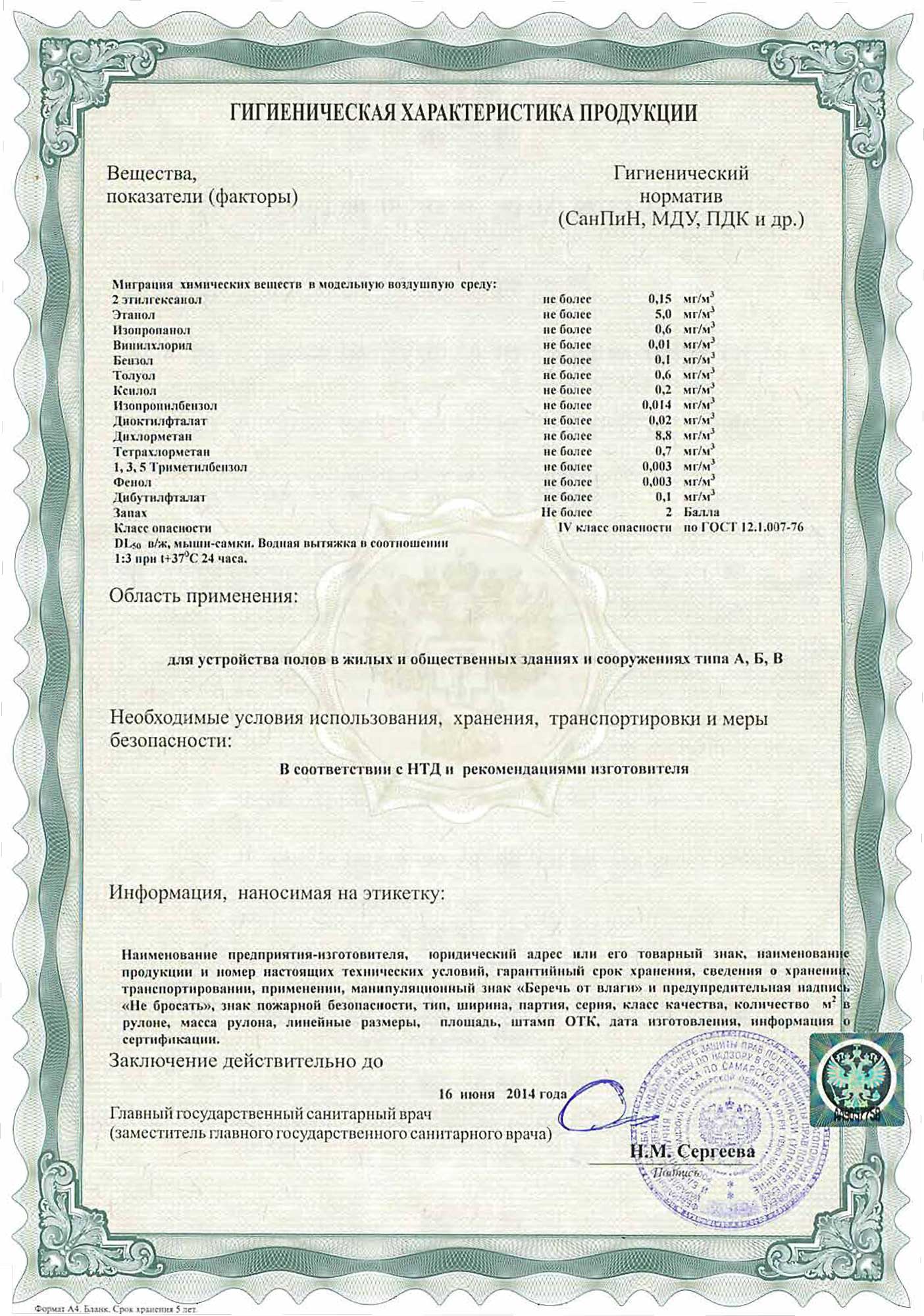

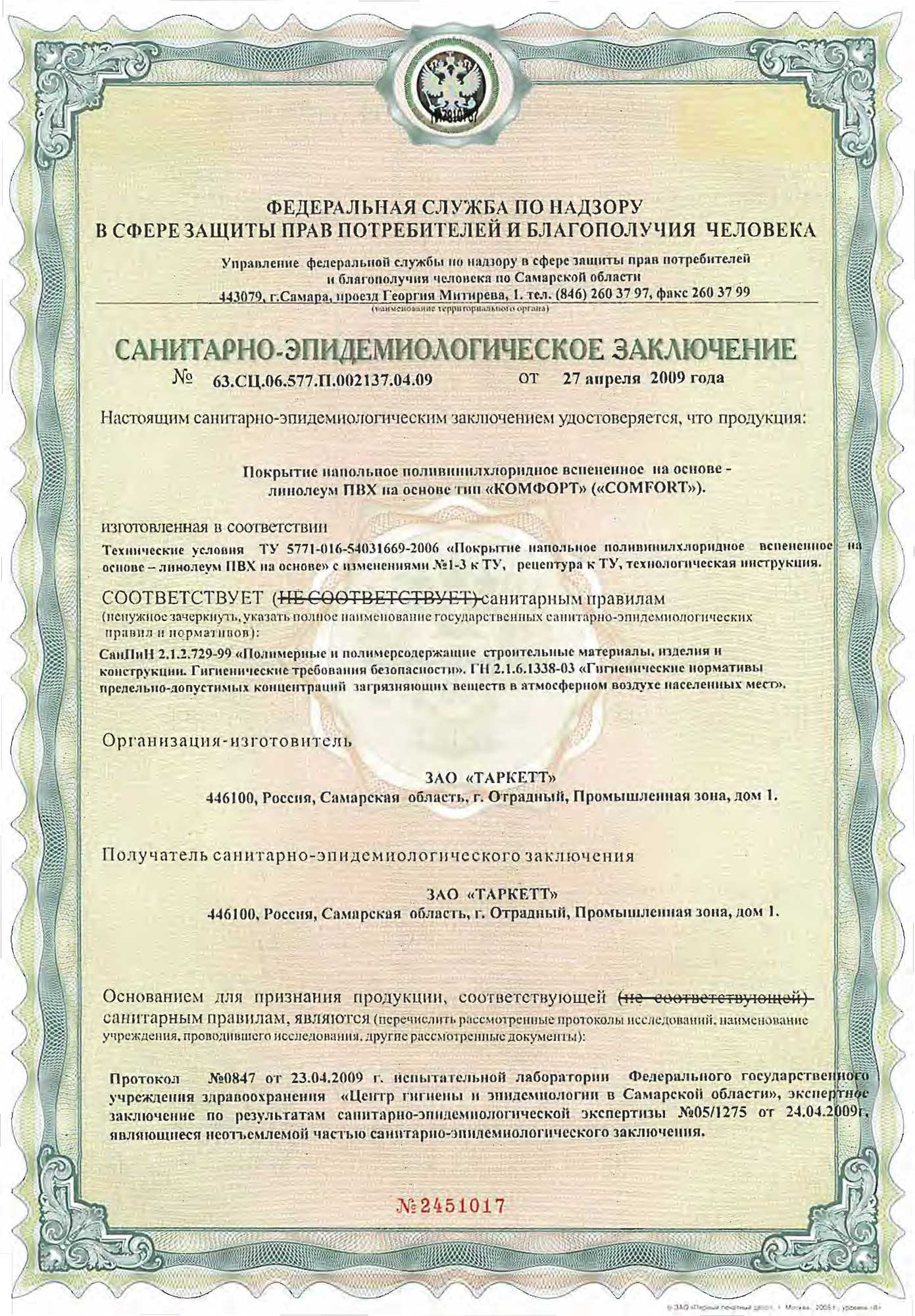

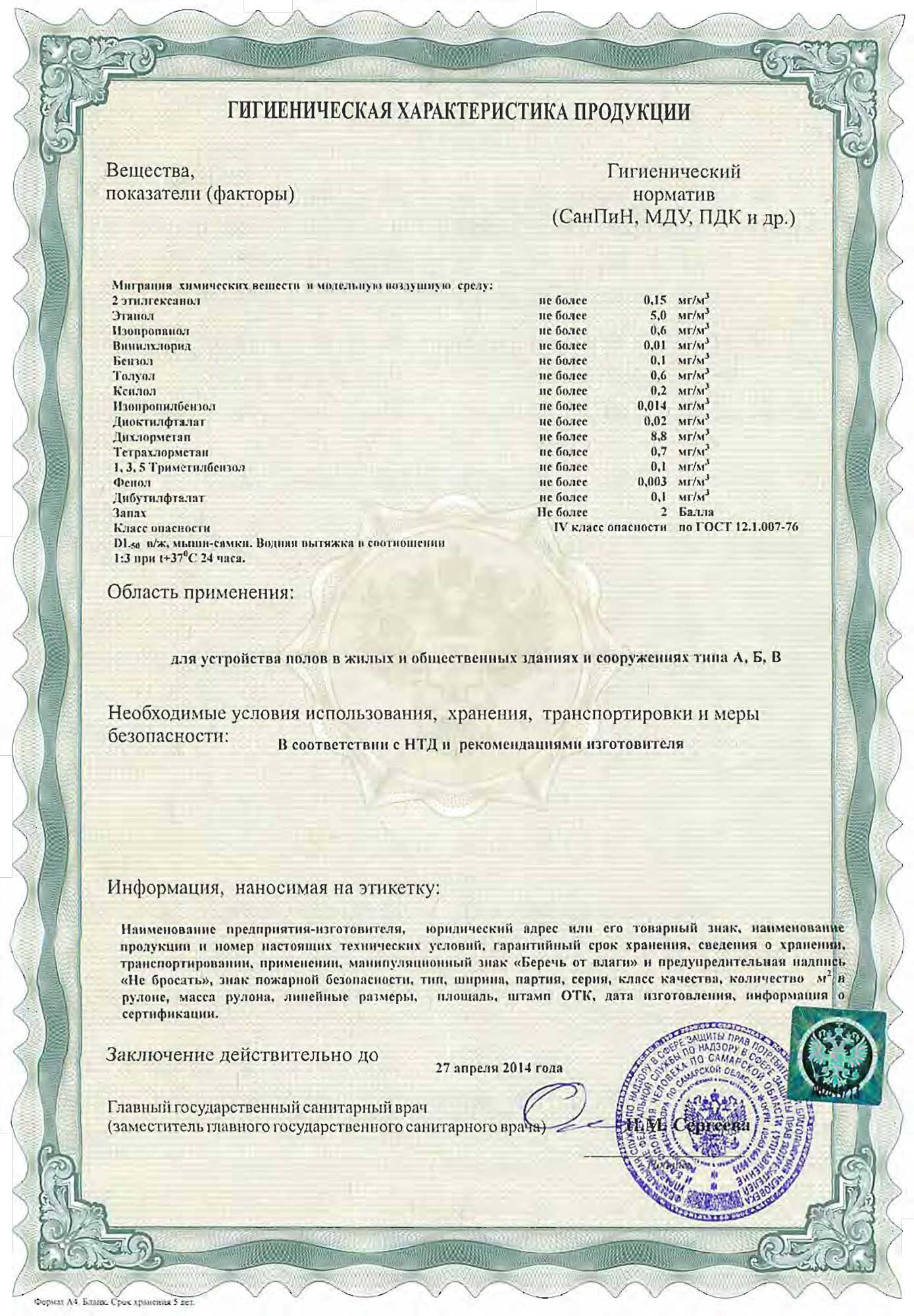

Санитарно-Эпидемиологический Сертификат 16.06.2009 – 16.06.2014

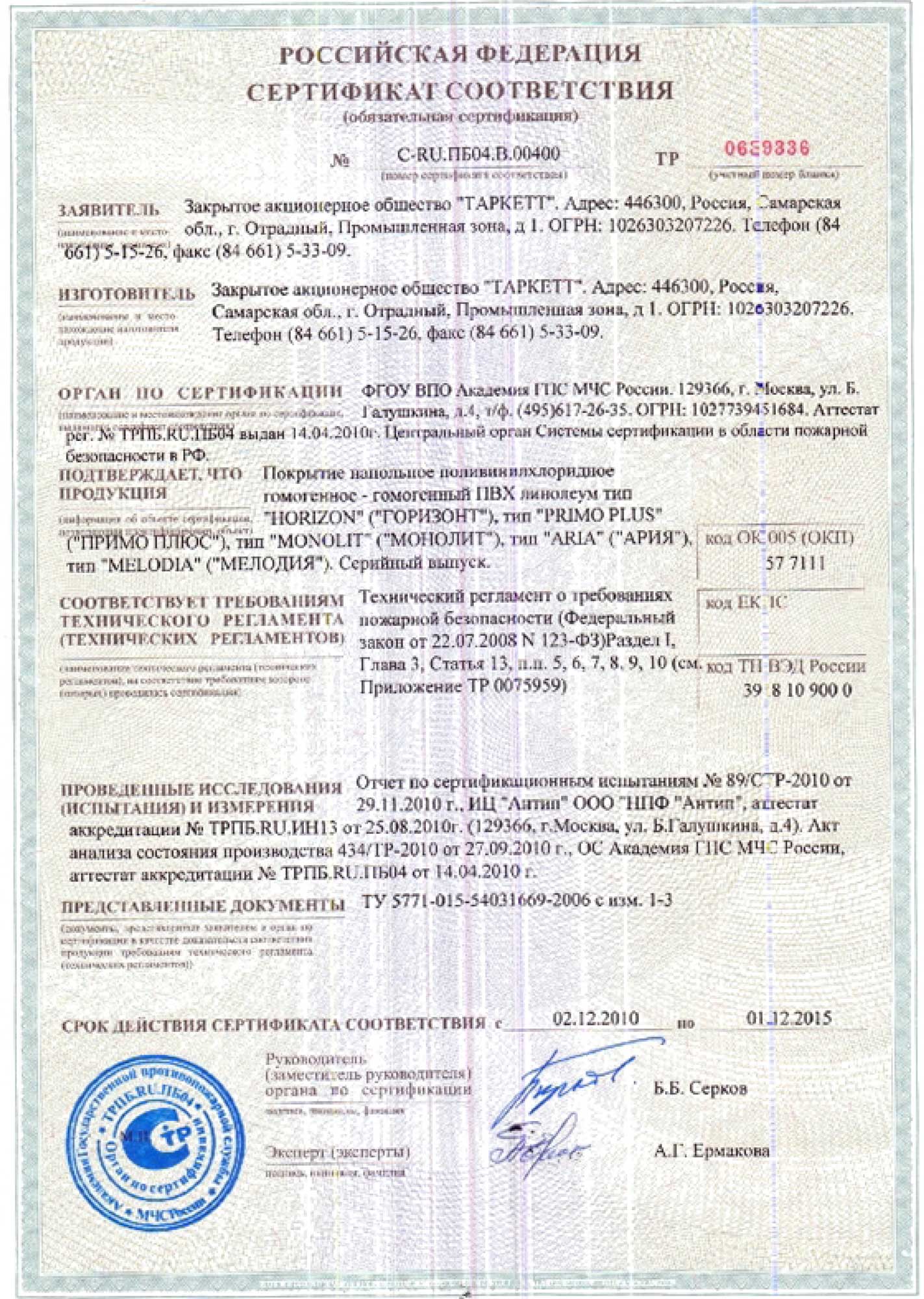

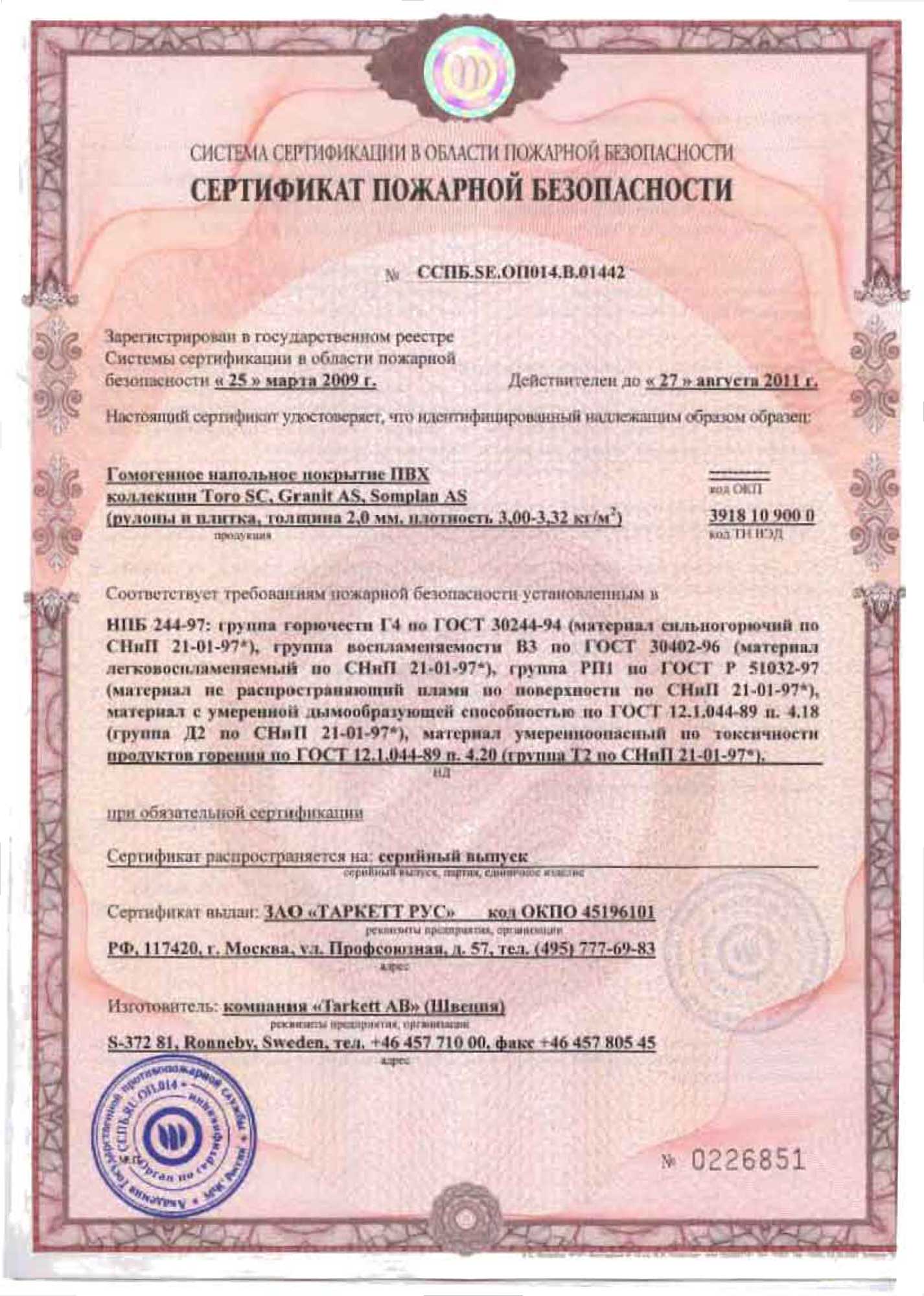

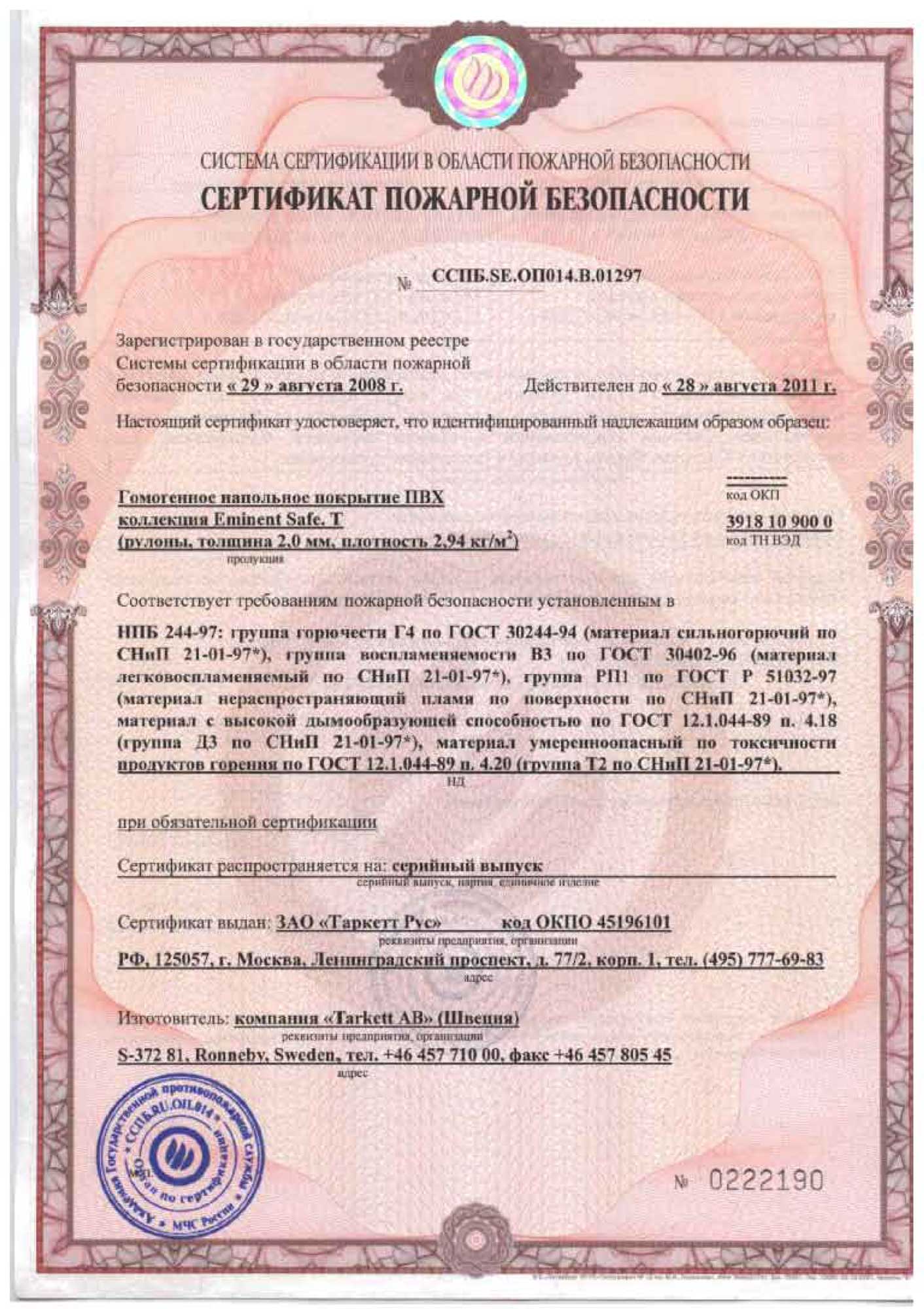

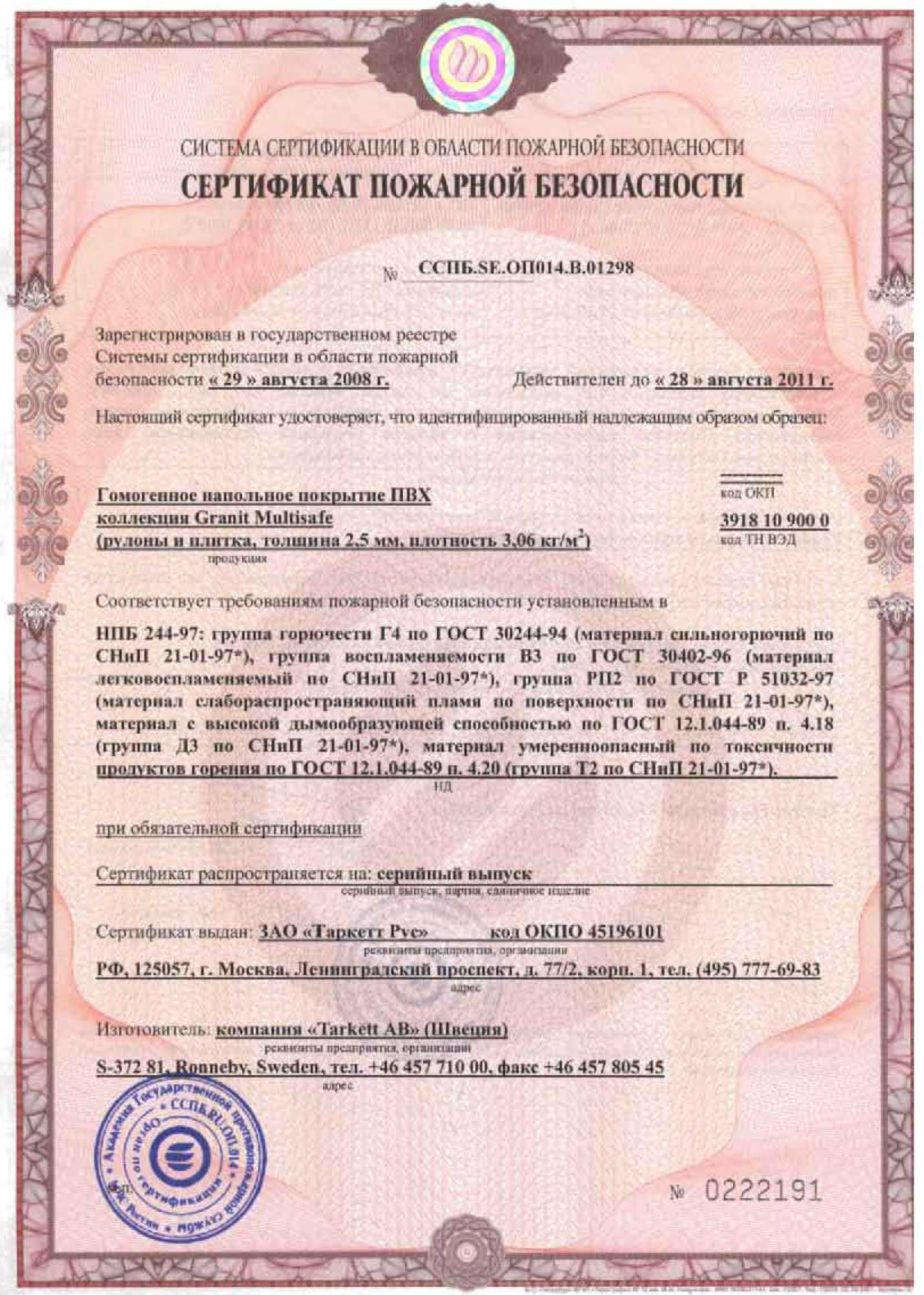

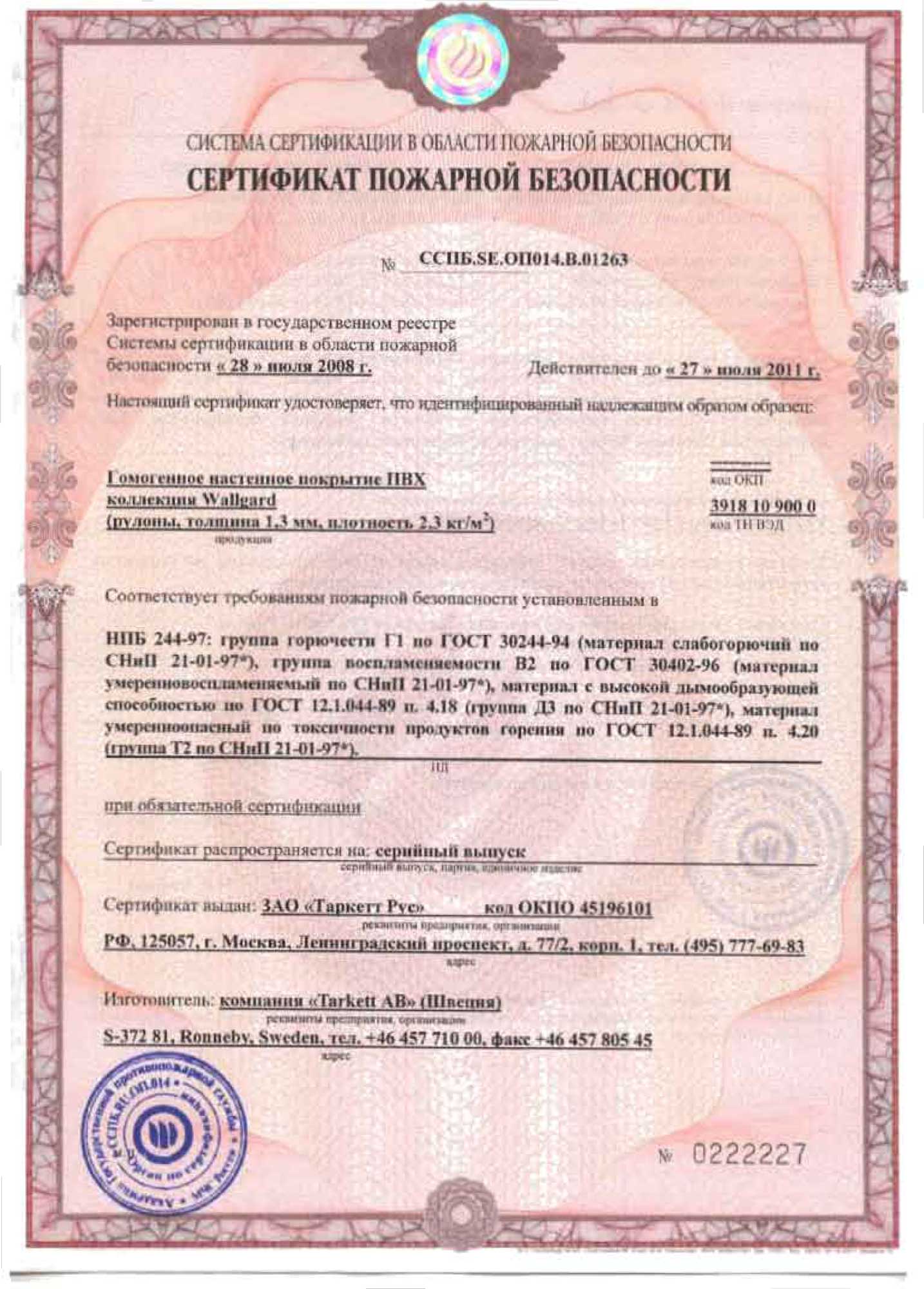

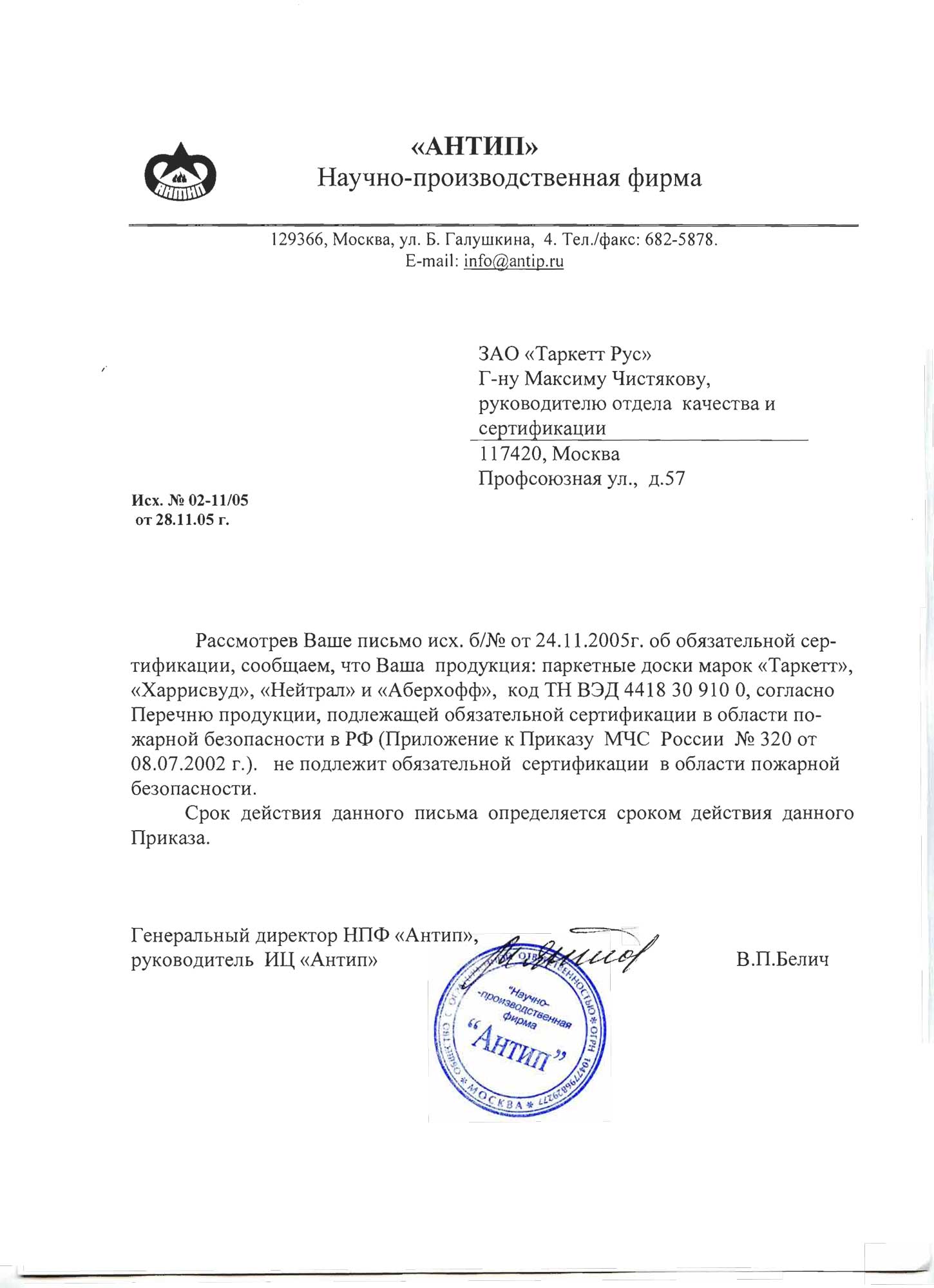

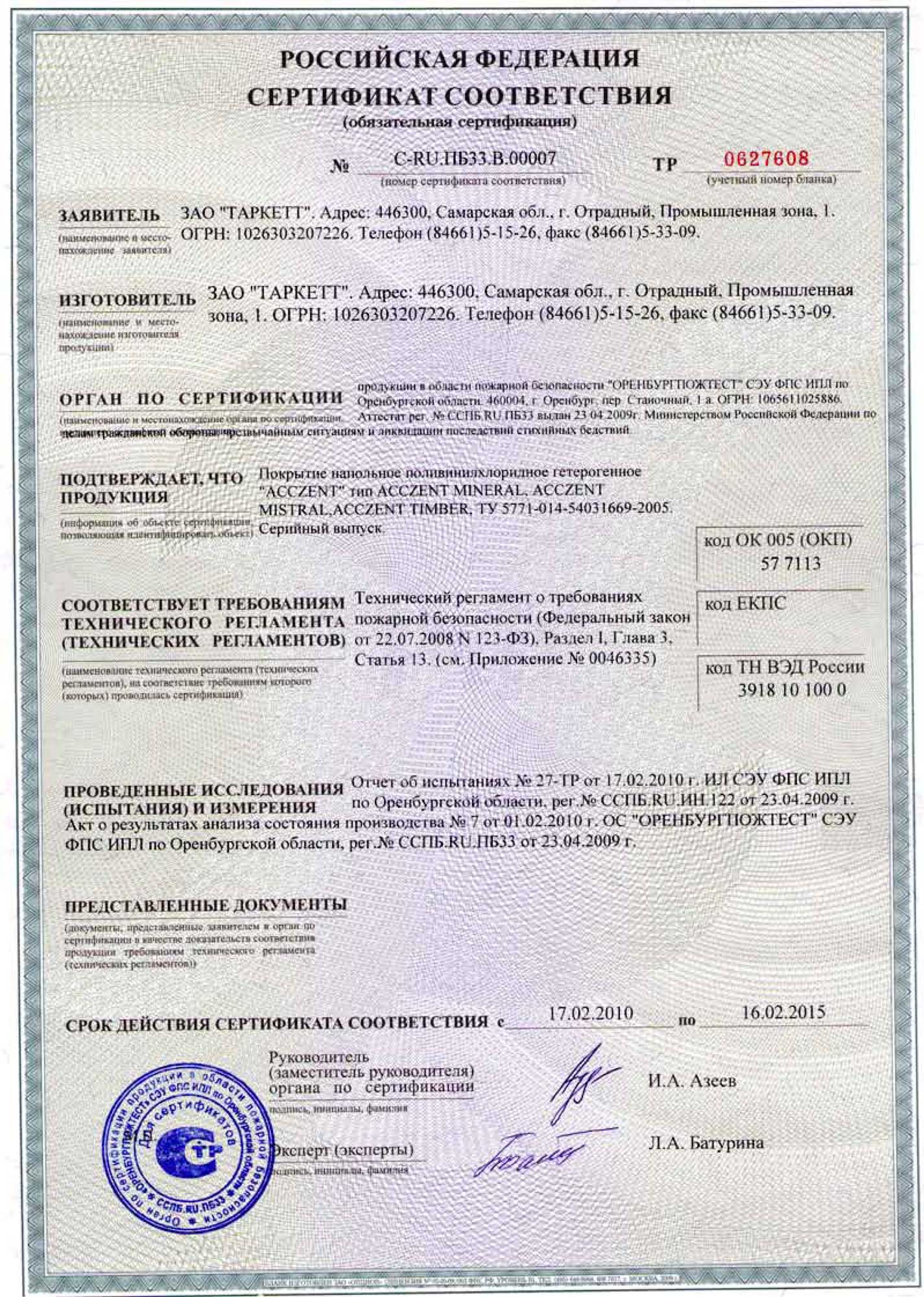

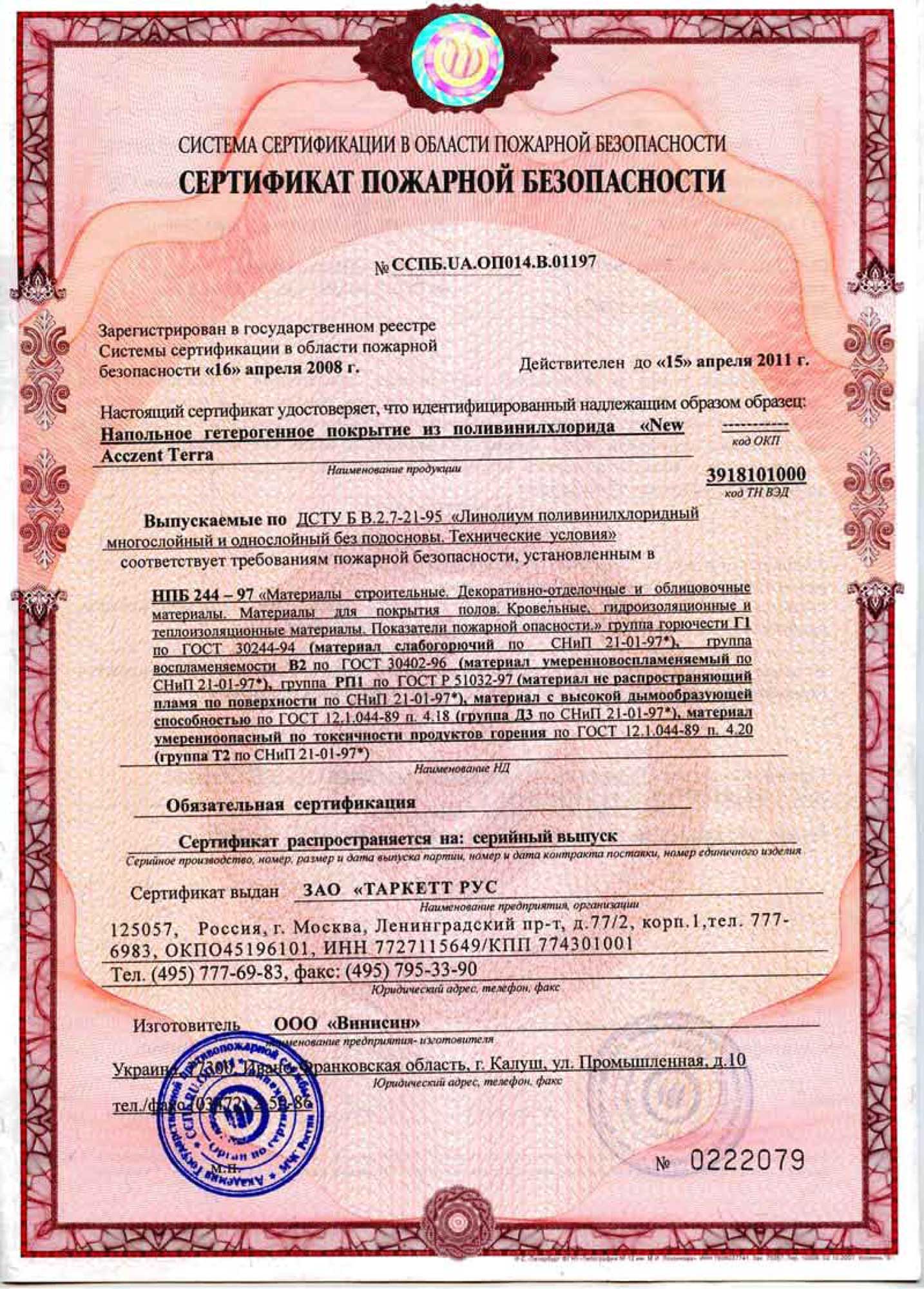

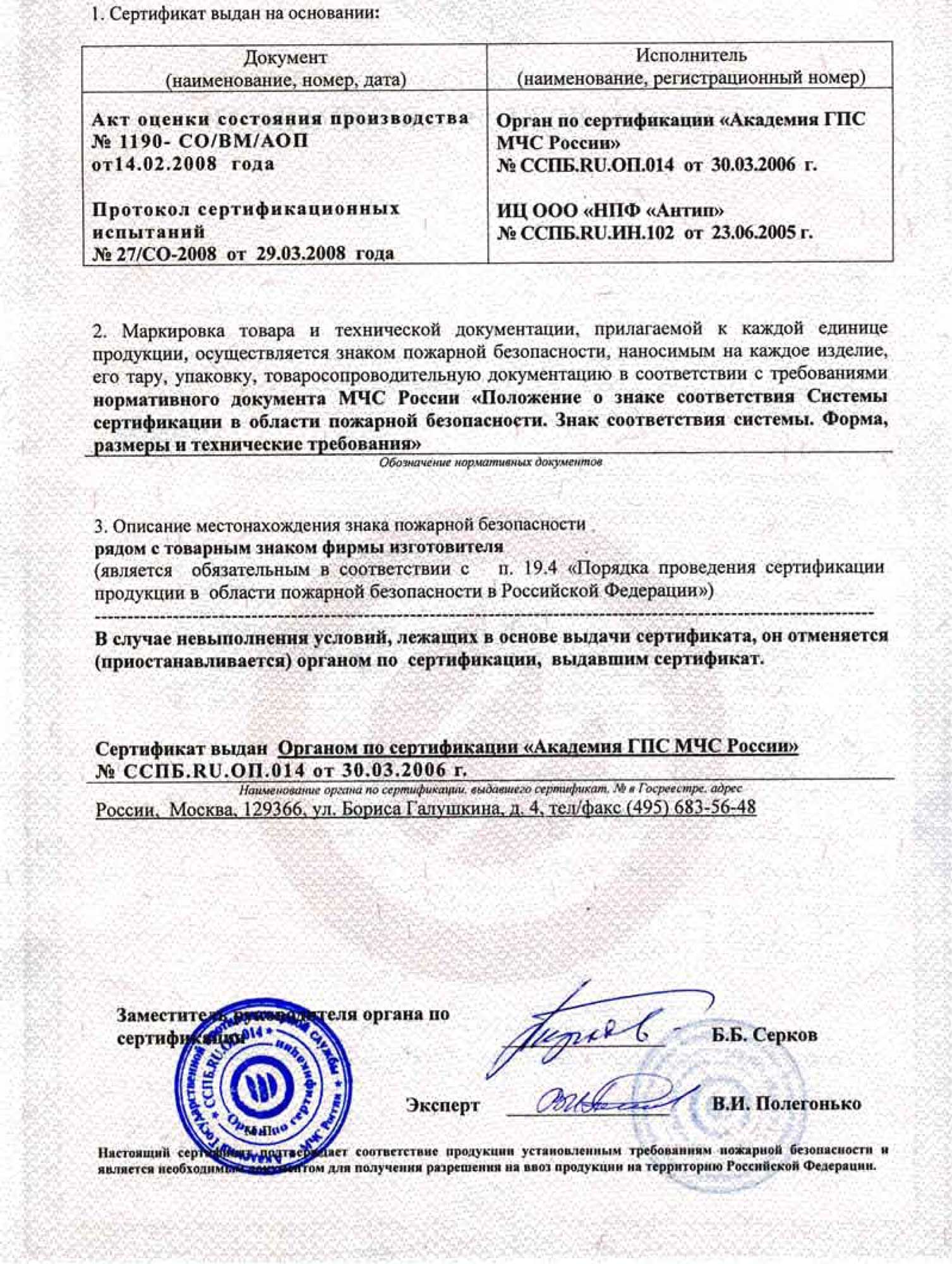

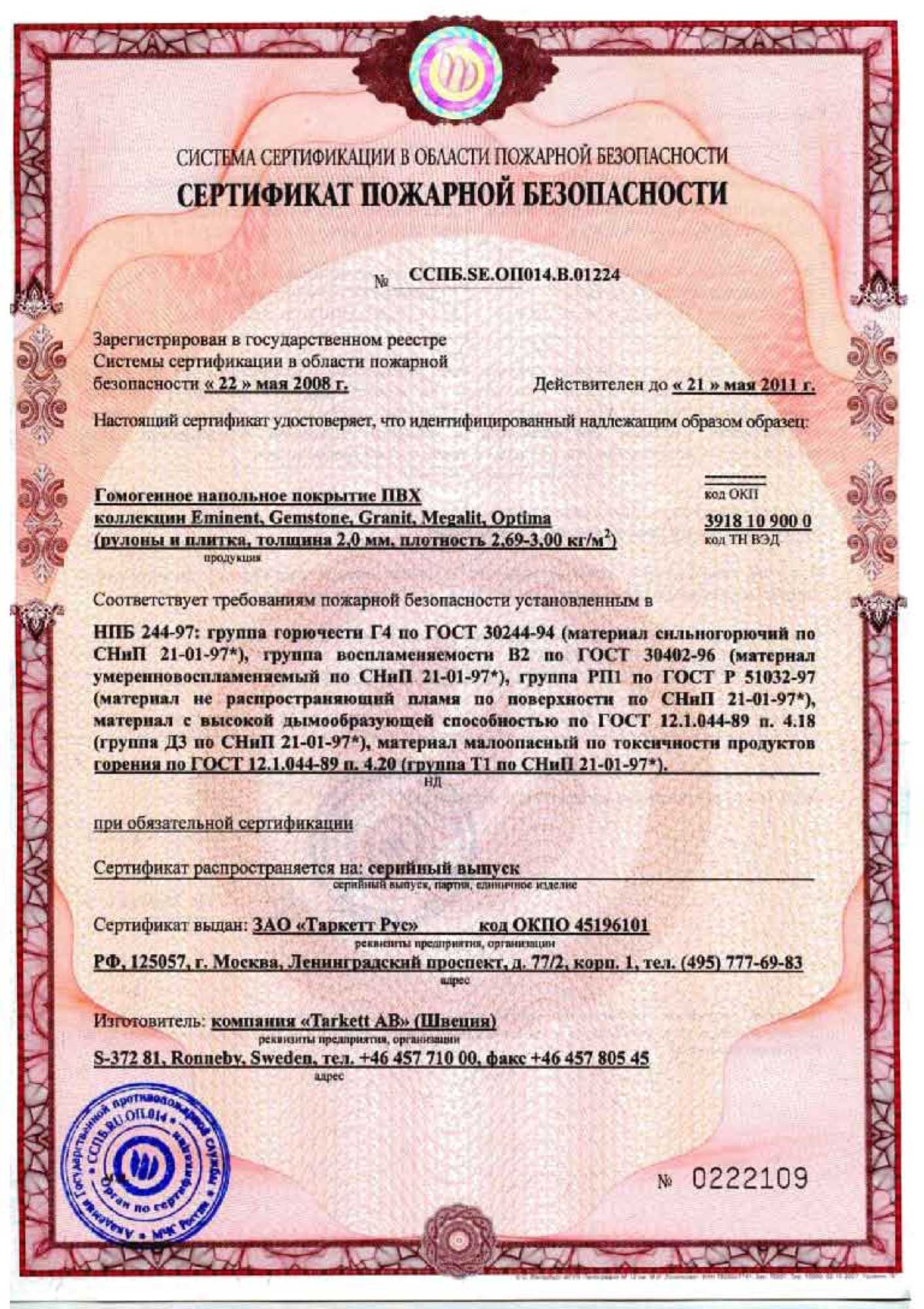

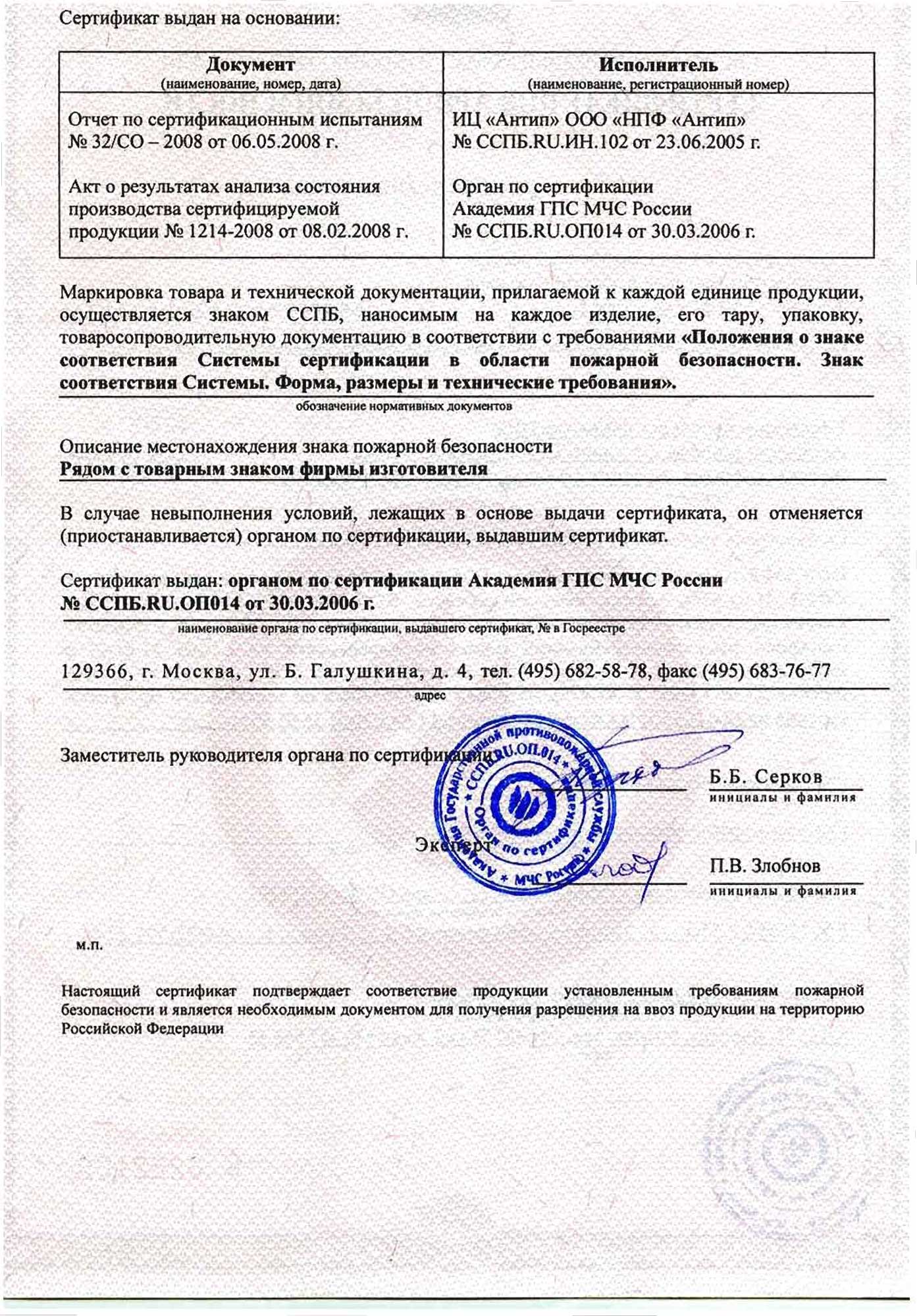

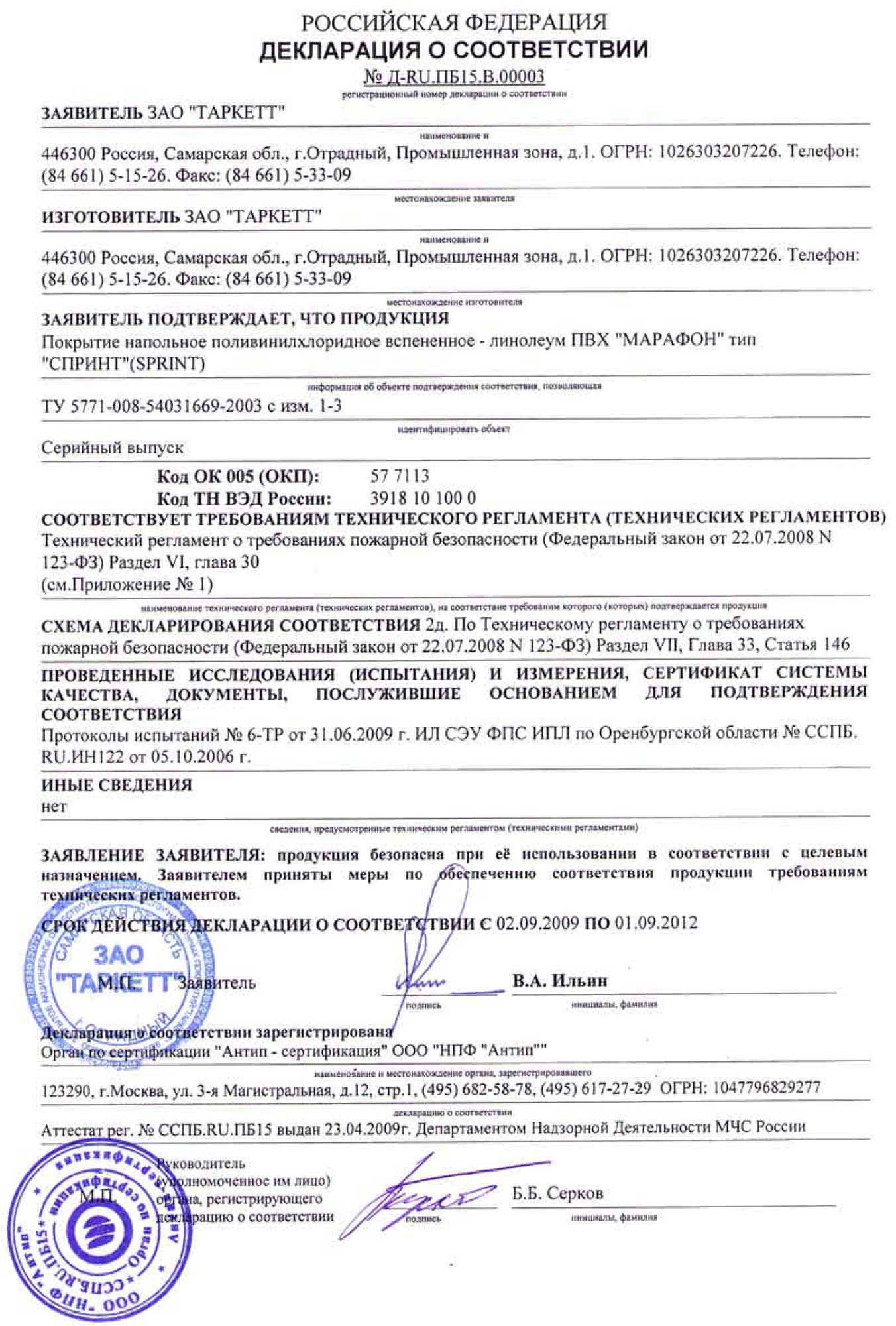

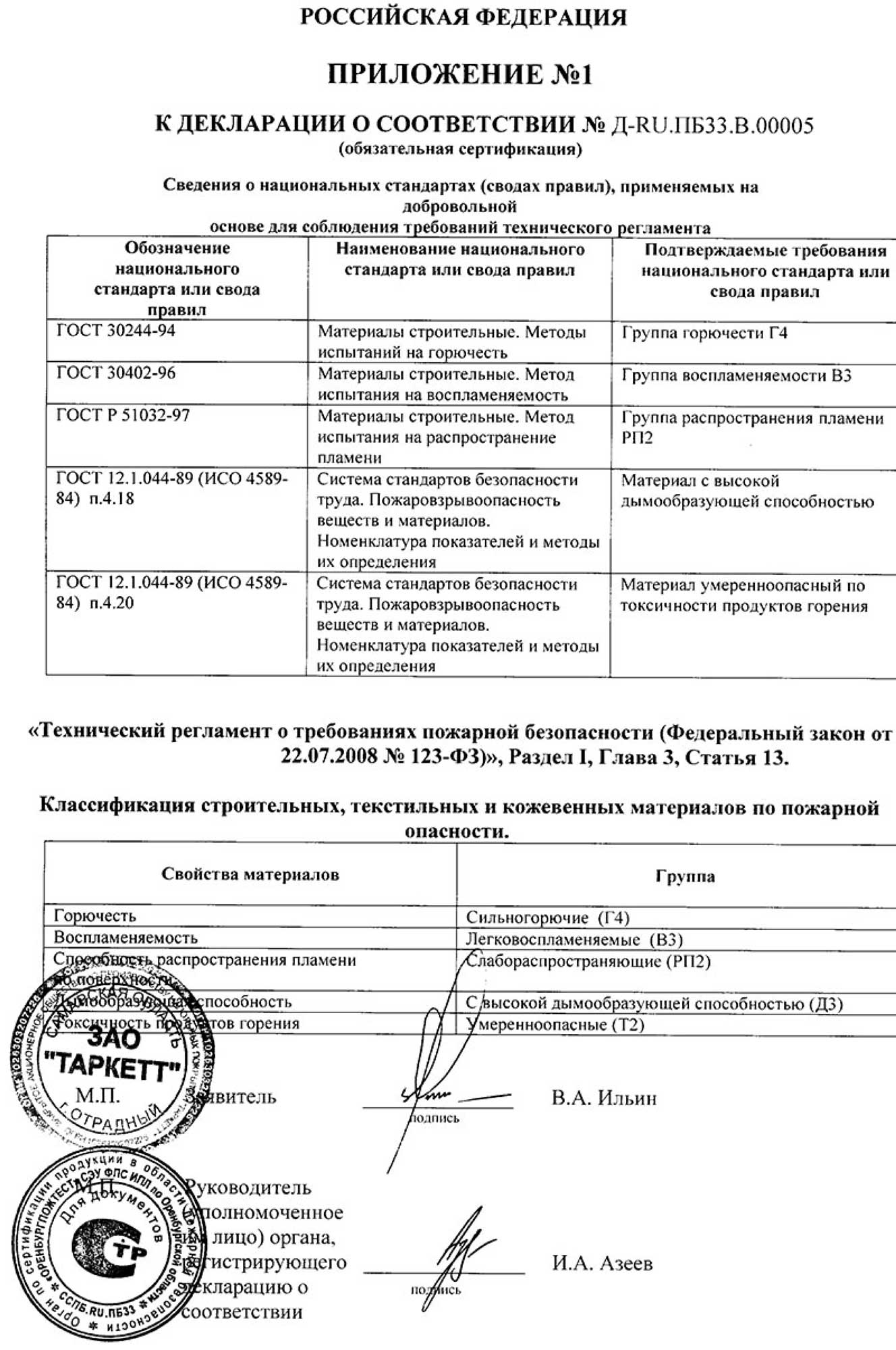

Сертификат Пожарной Безопасности 02.09.2009 – 01.09.2012

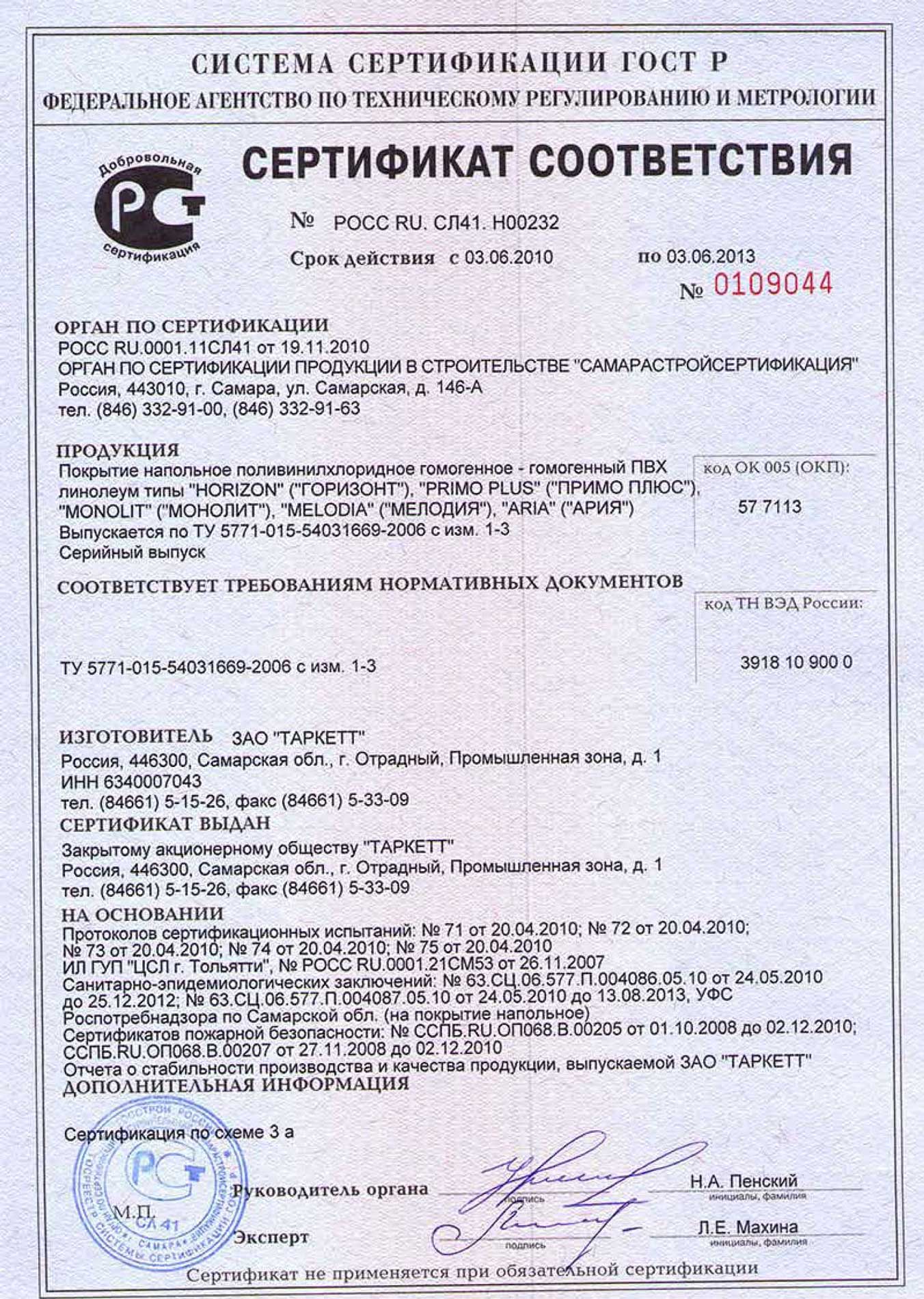

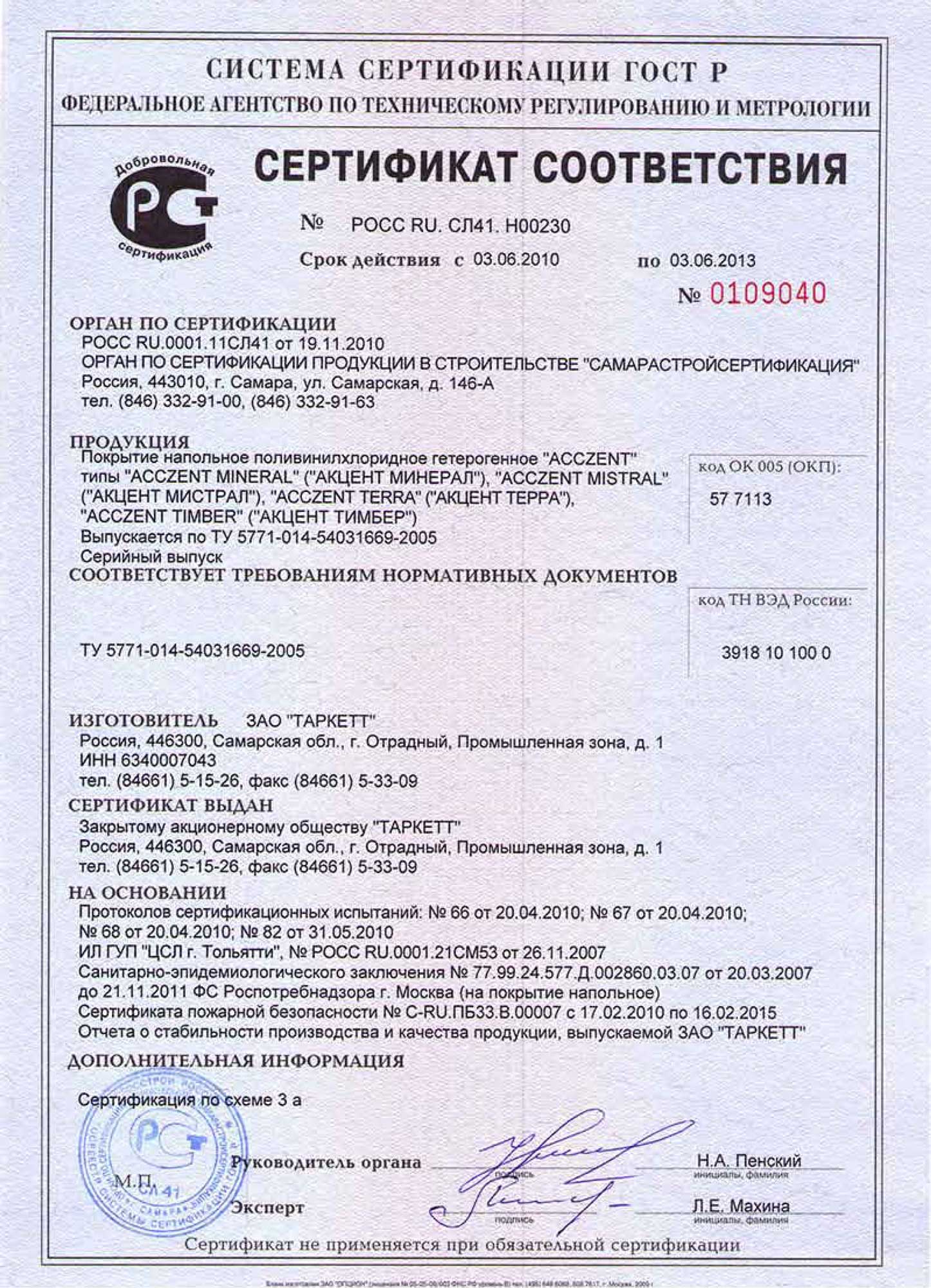

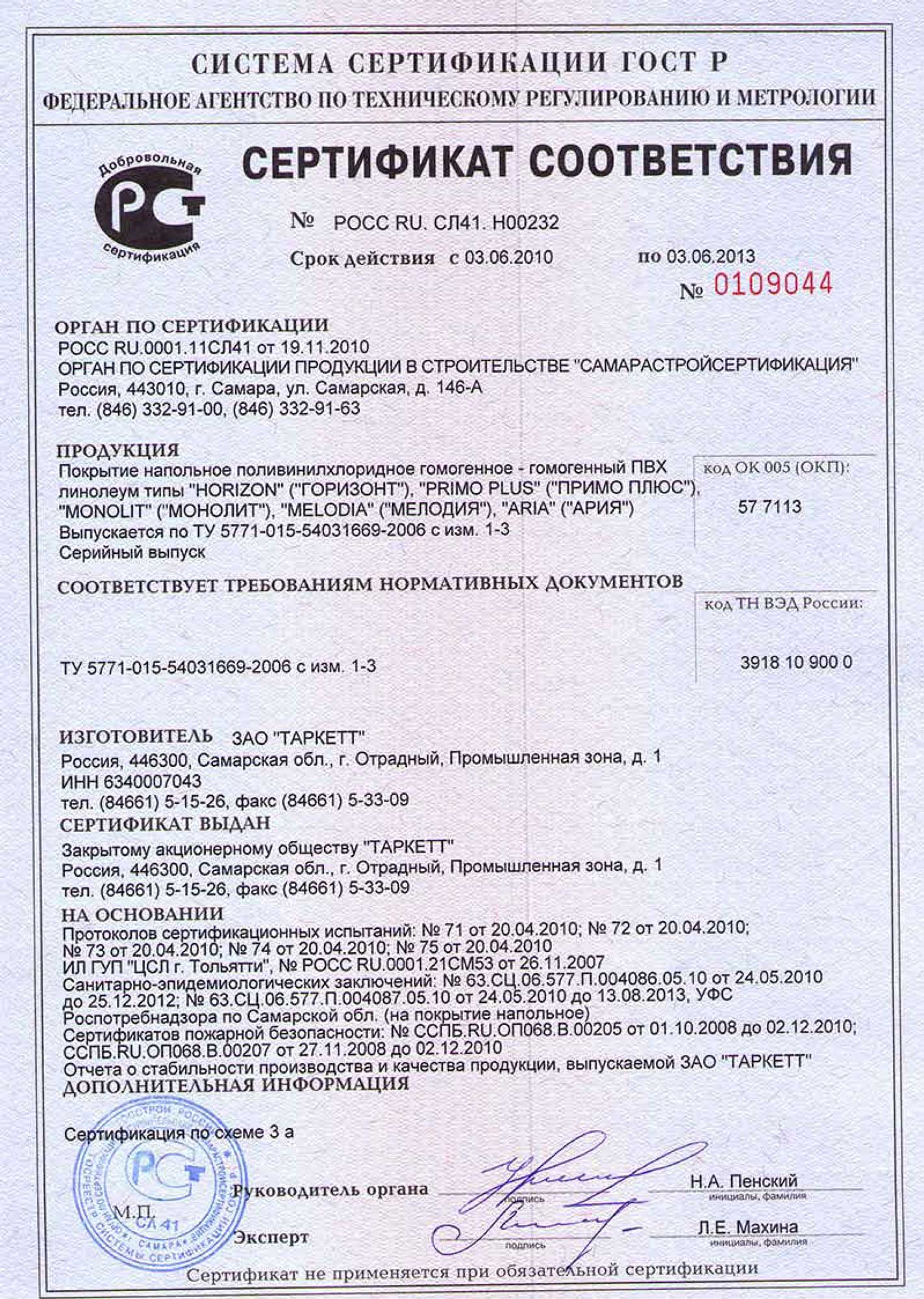

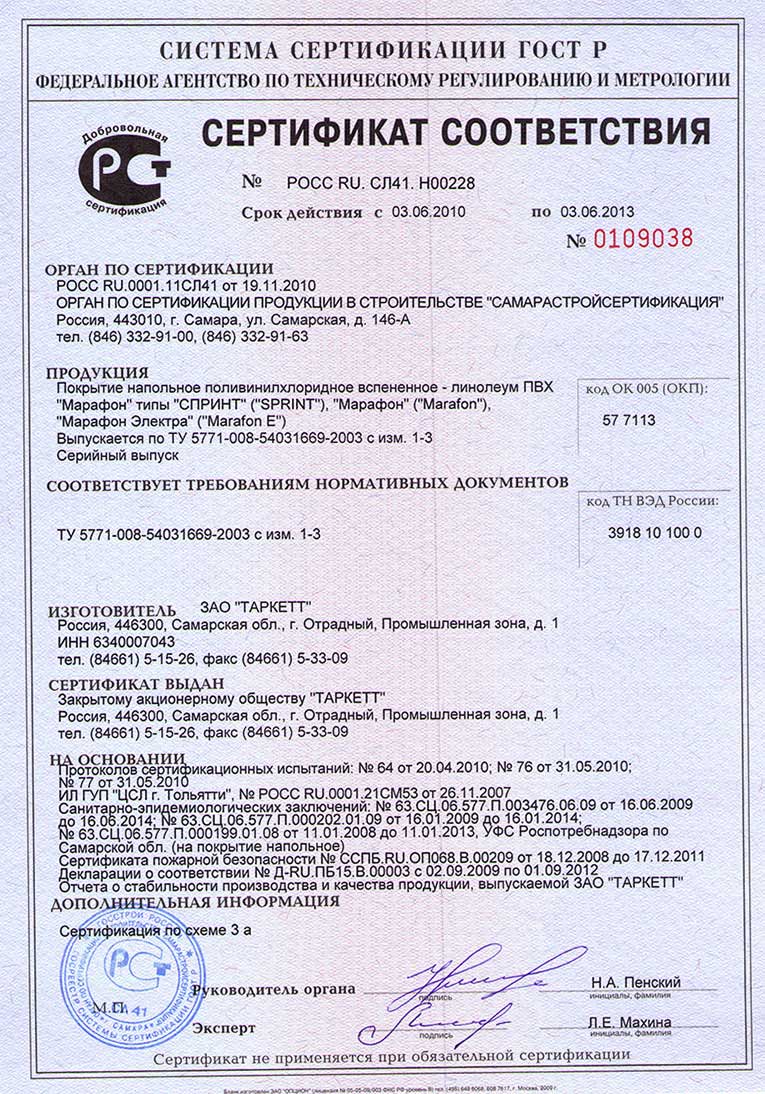

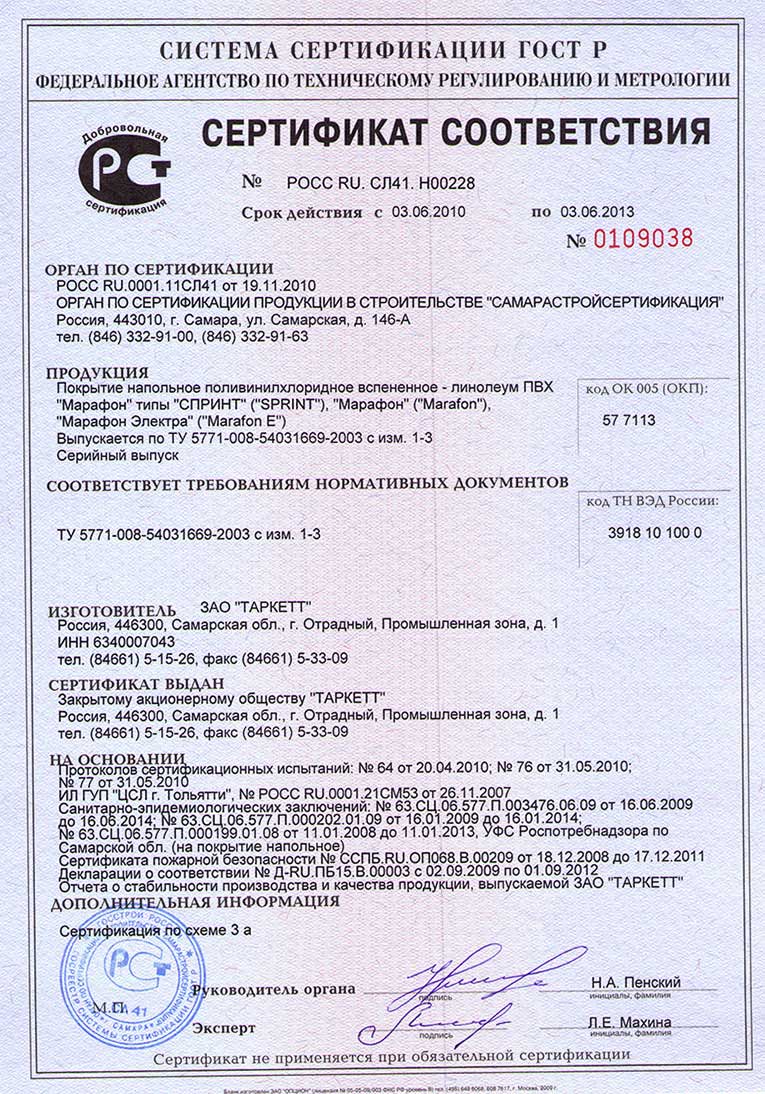

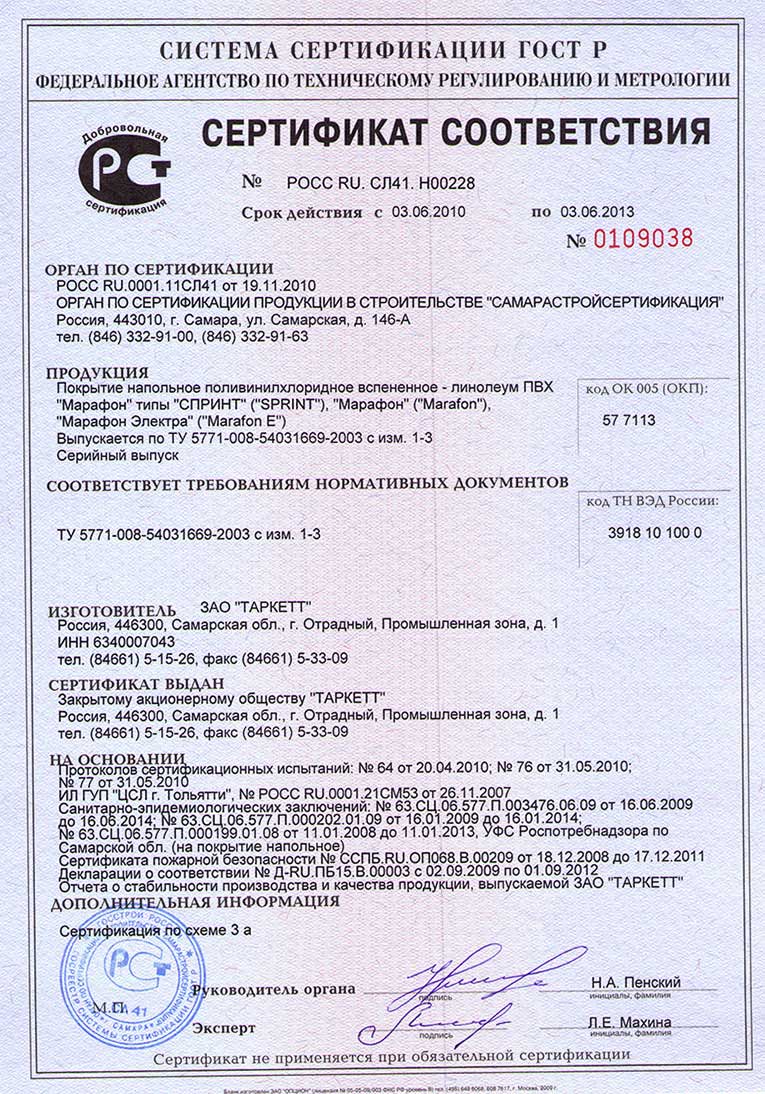

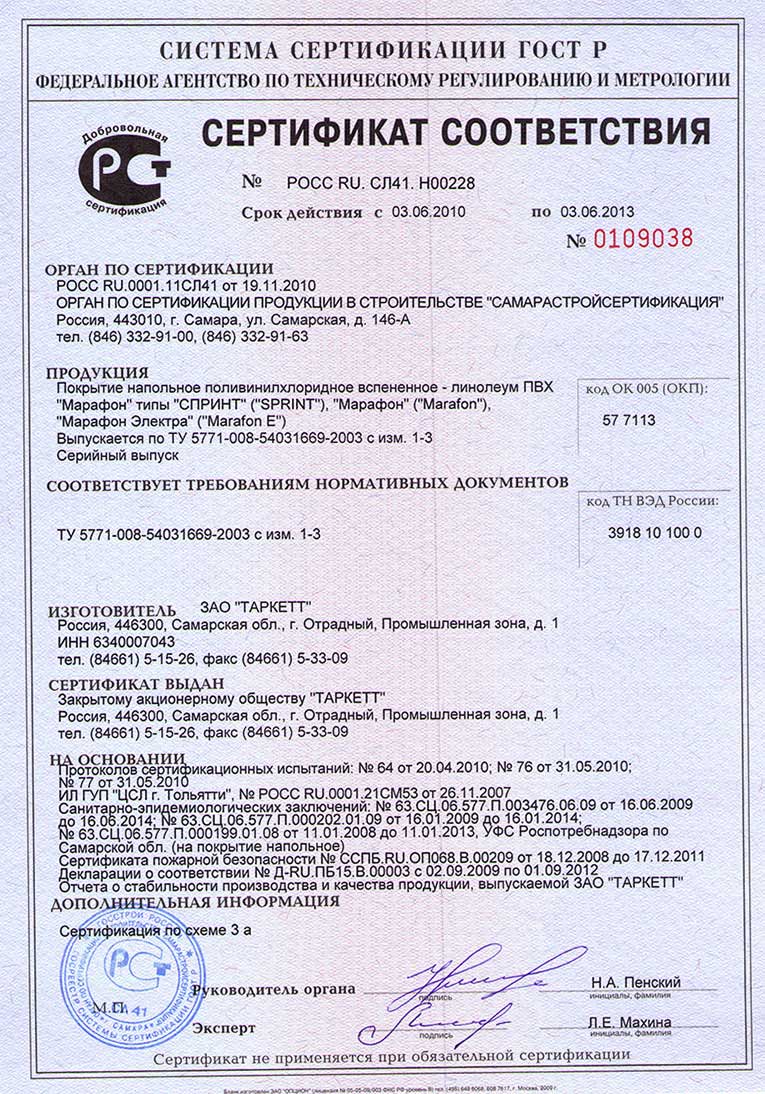

Сертификат соответствия 03.06.2010 – 03.06.2013

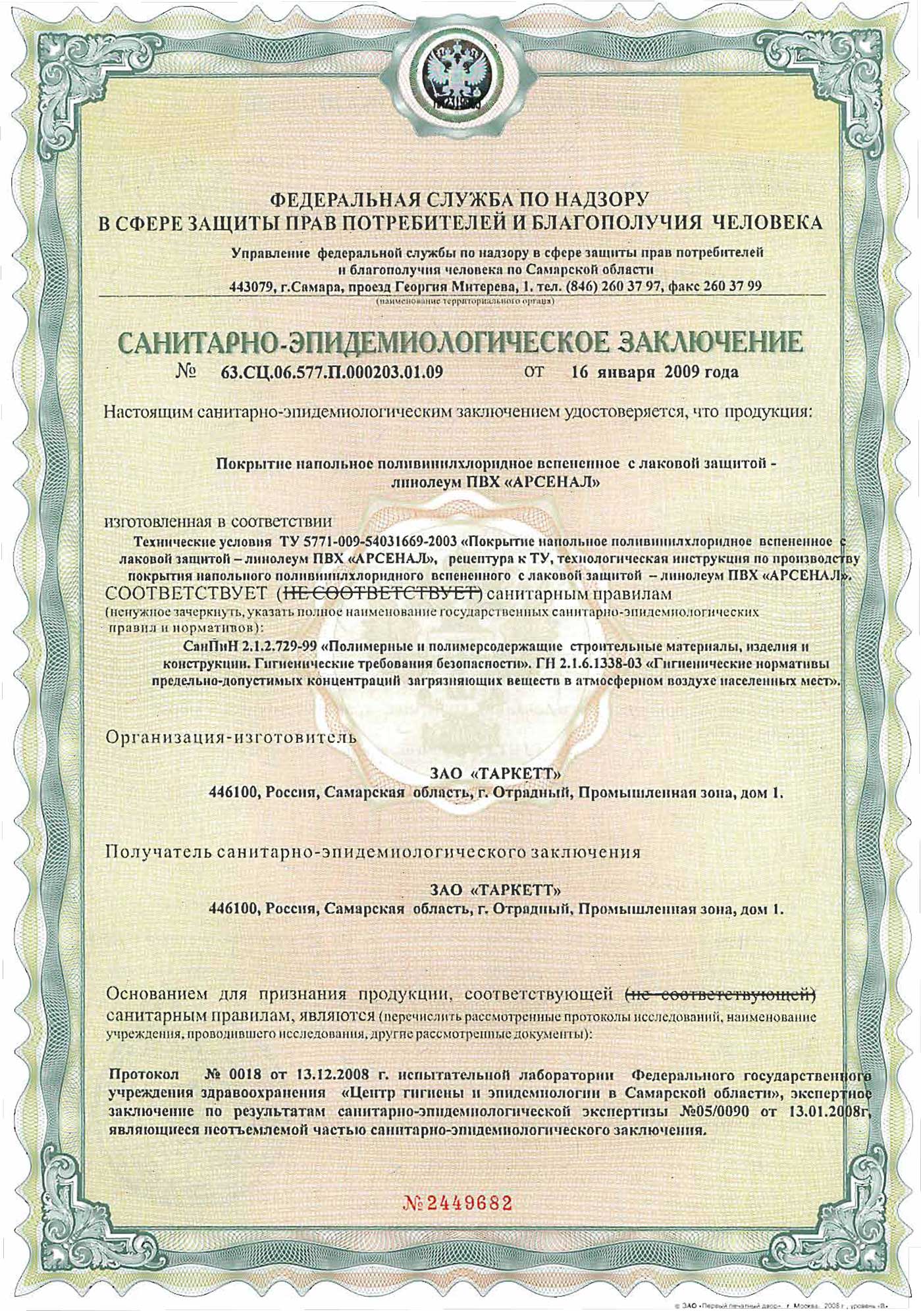

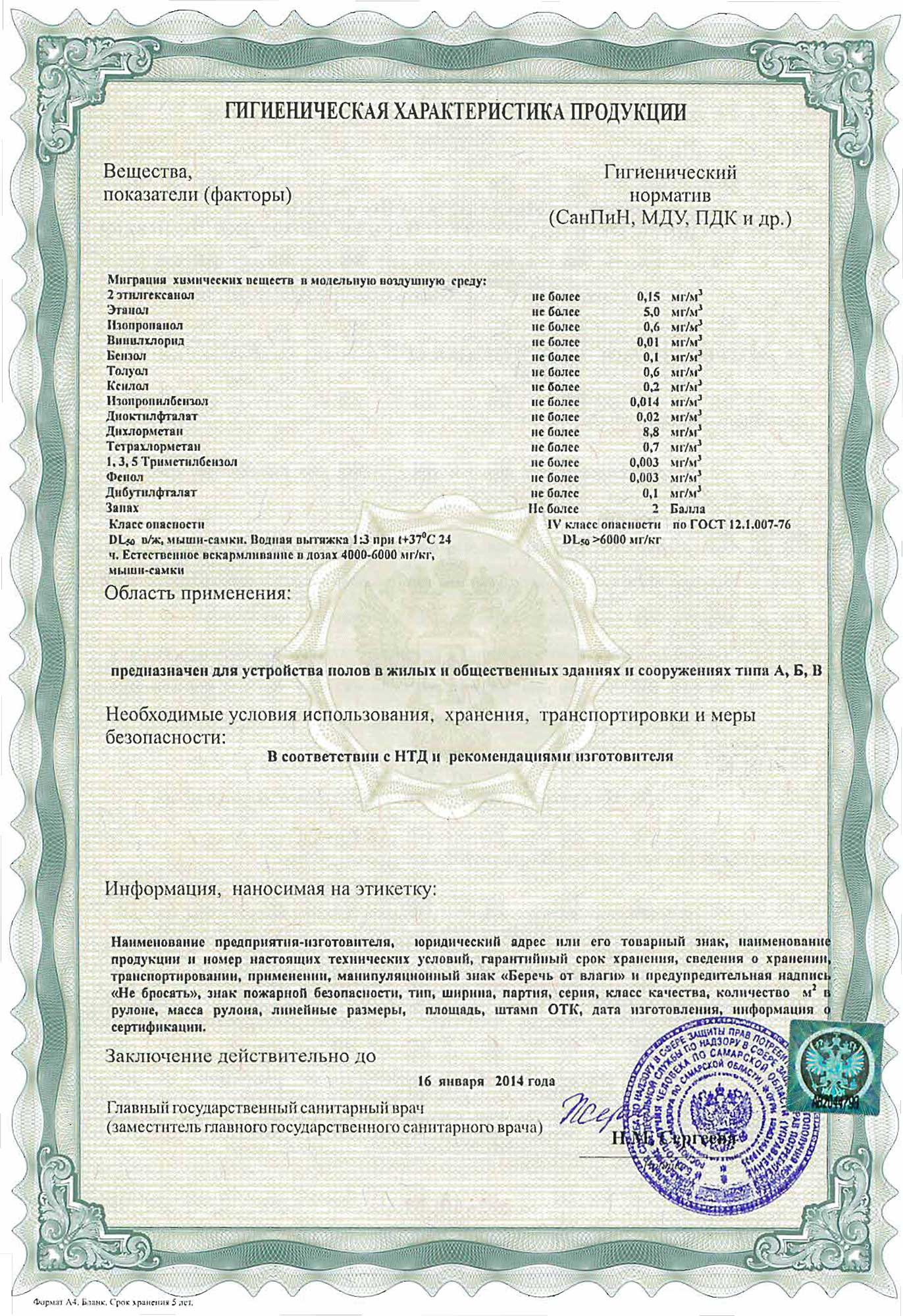

Санитарно-Эпидемиологический Сертификат 16.01.2009 – 16.01.2014

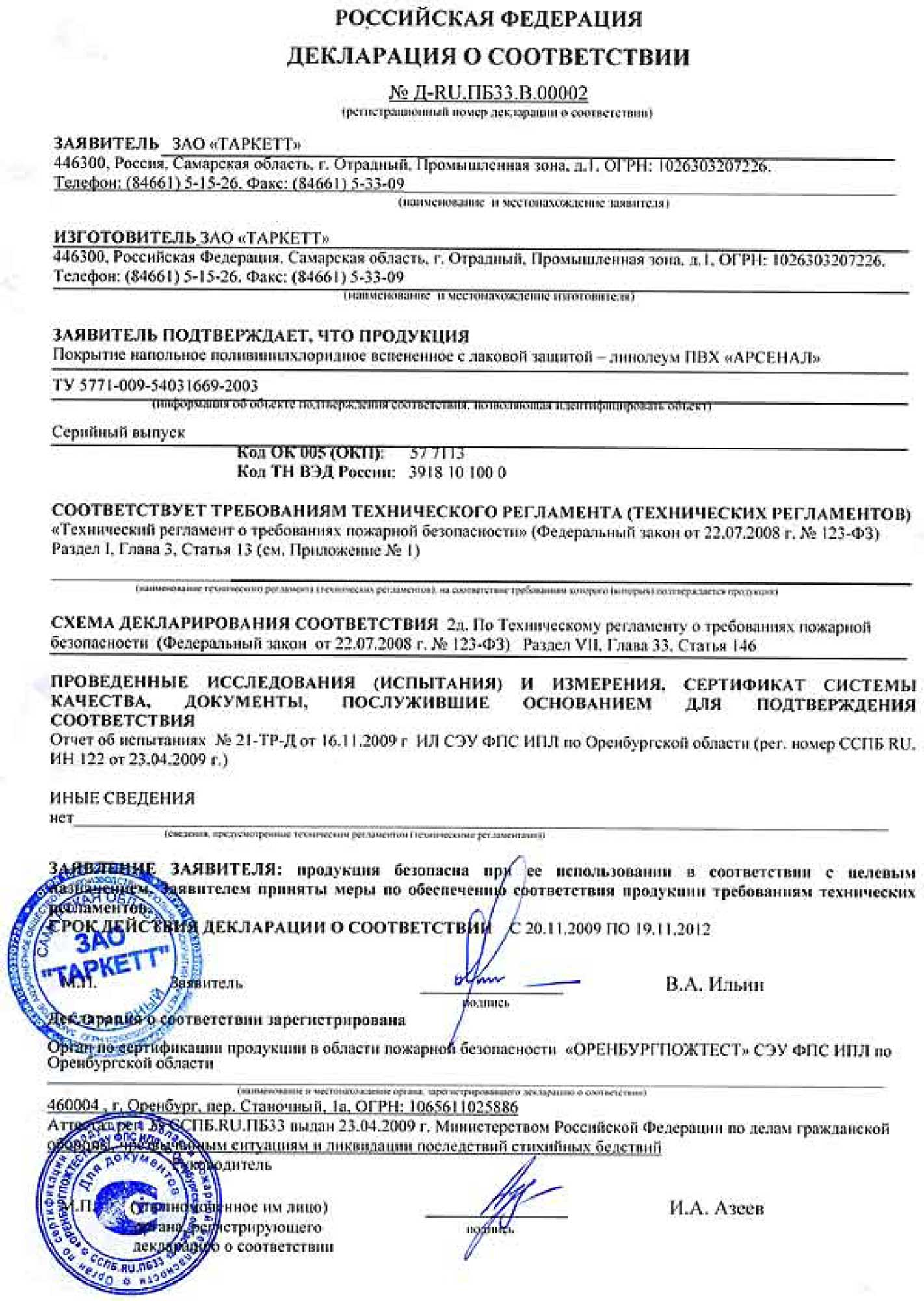

Сертификат Пожарной Безопасности 20.11.2009 – 19.11.2012

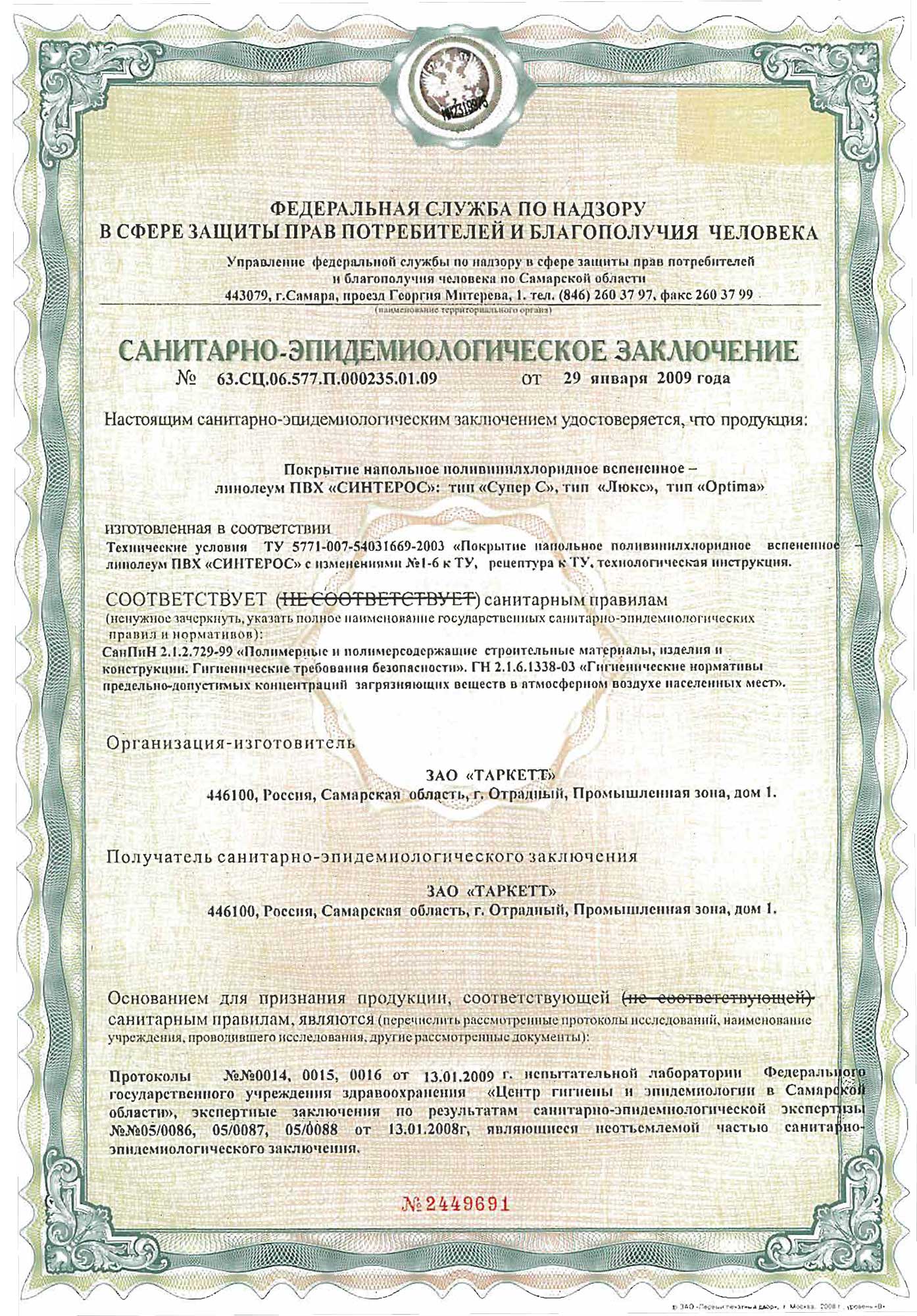

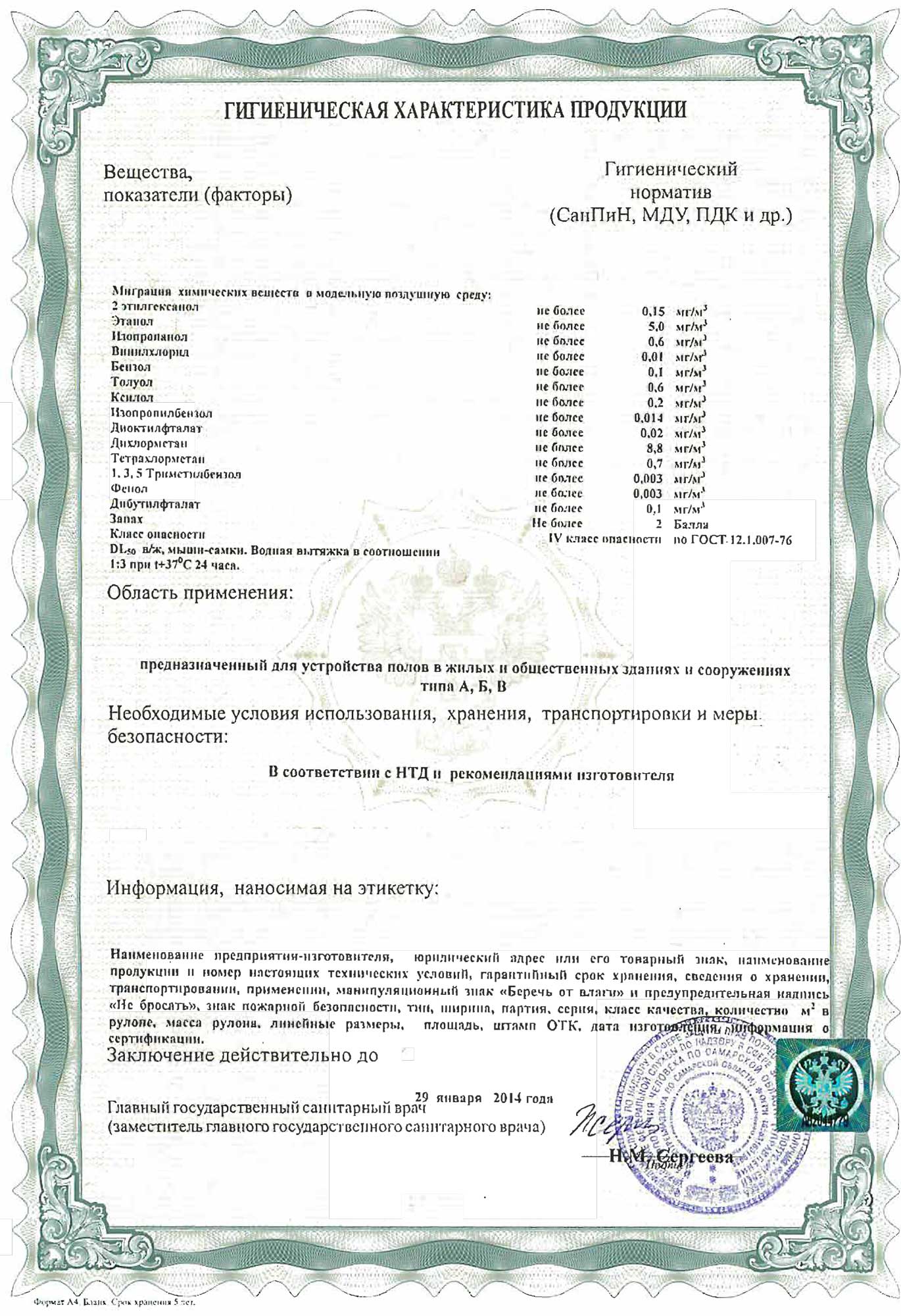

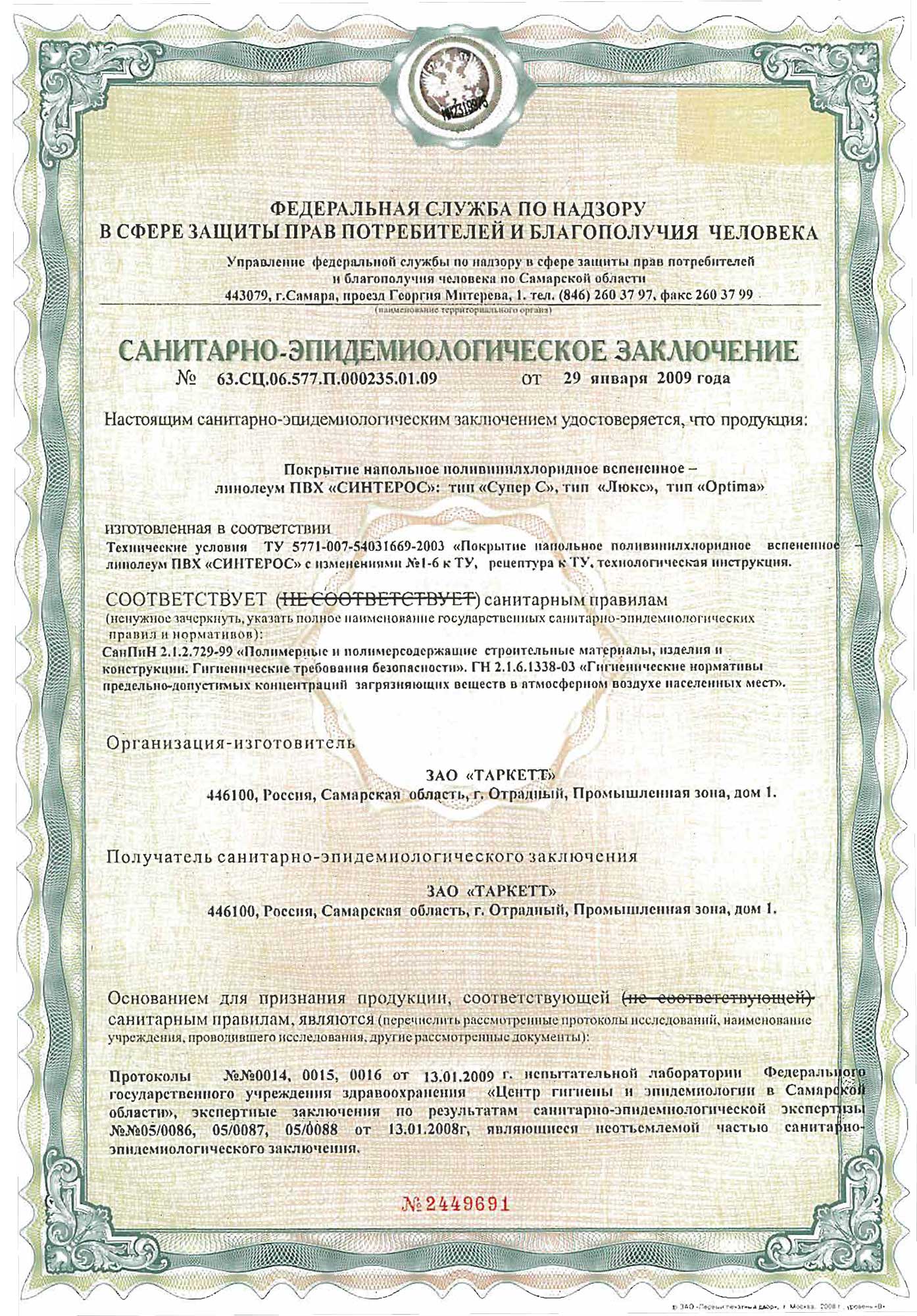

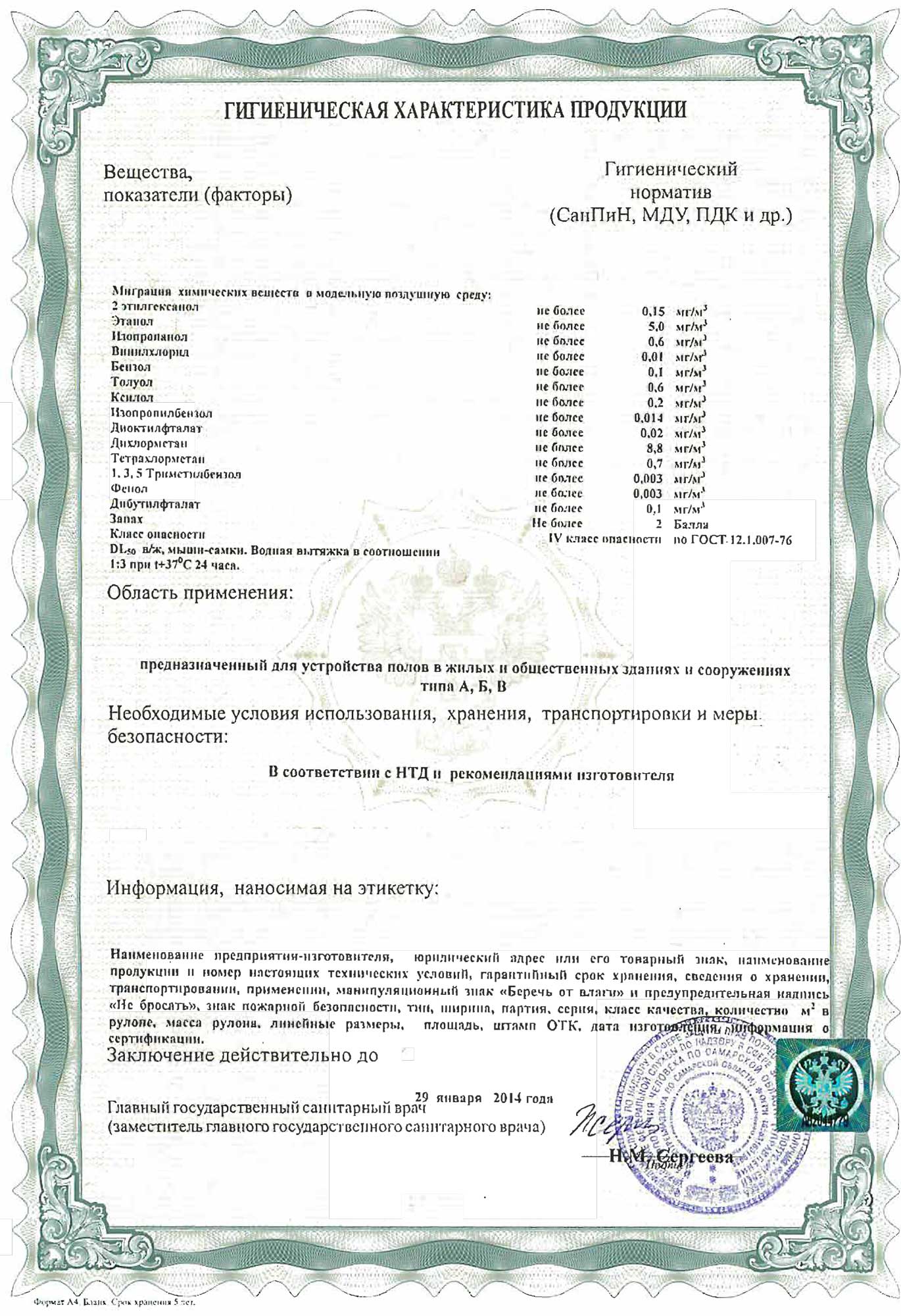

Санитарно-Эпидемиологический Сертификат 29.01.2009 – 29.01.2014

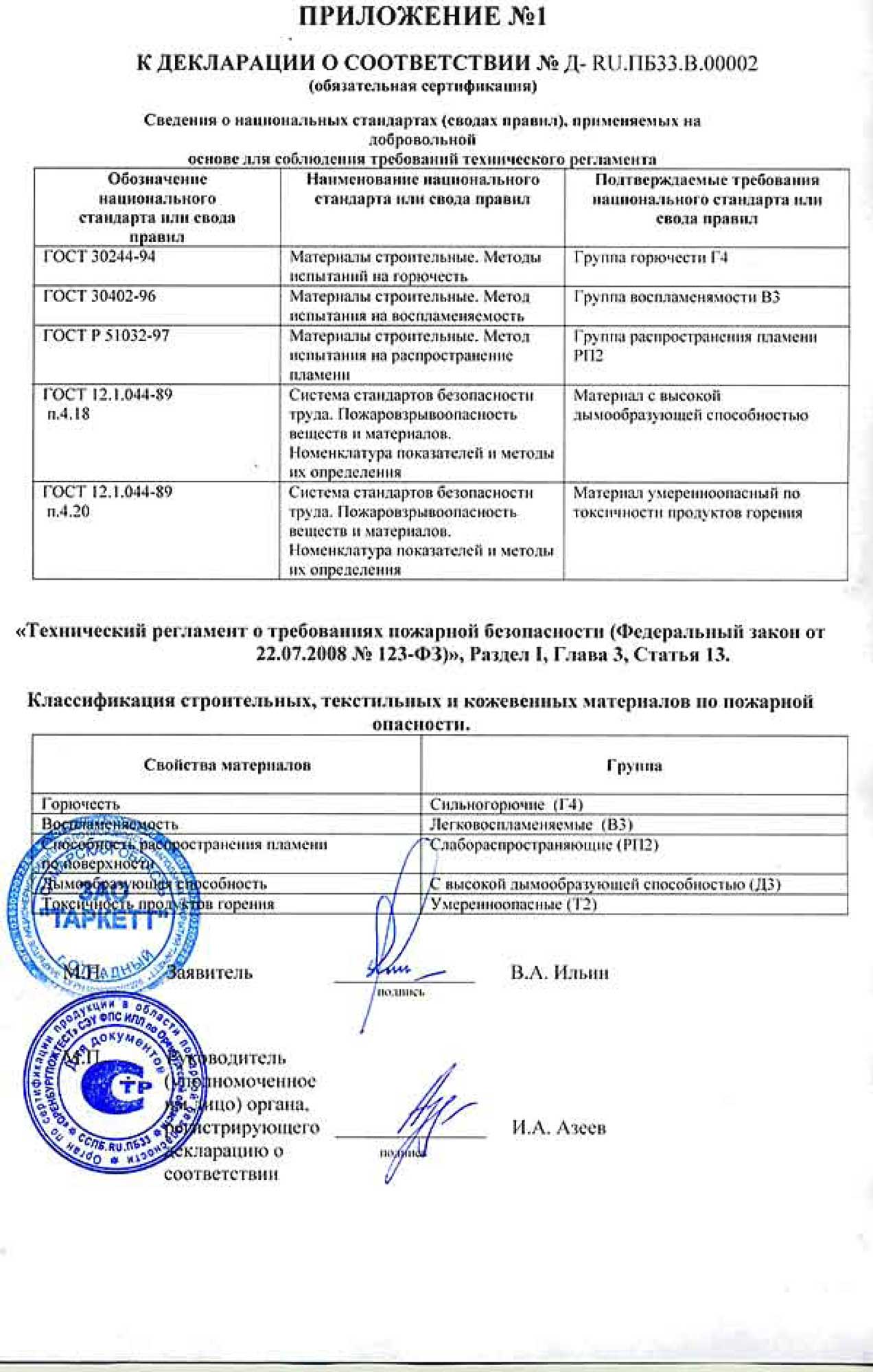

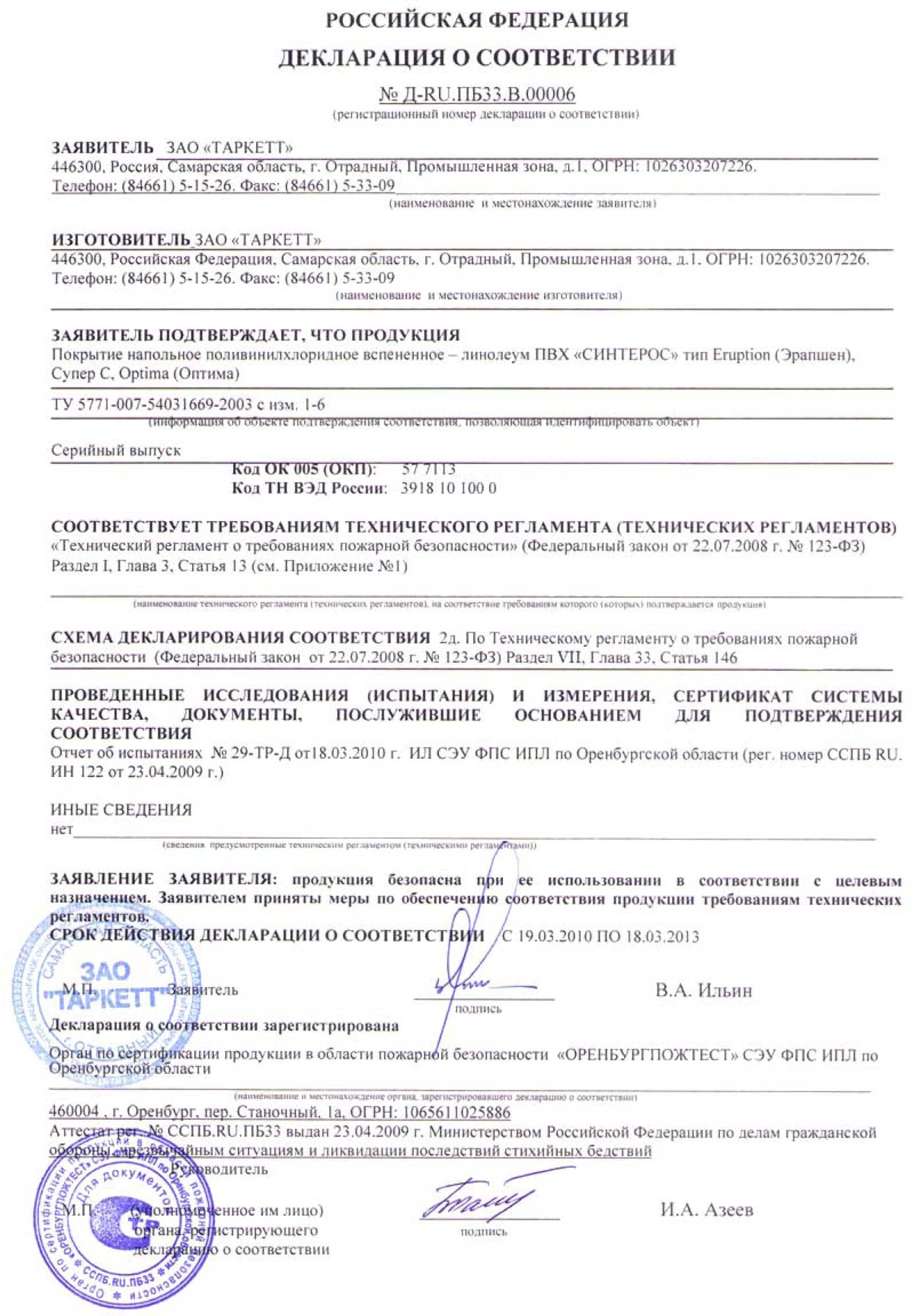

Сертификат Пожарной Безопасности 19.03.2009 – 18.03.2013

Сертификат соответствия 03.06.2010 – 03.06.2013

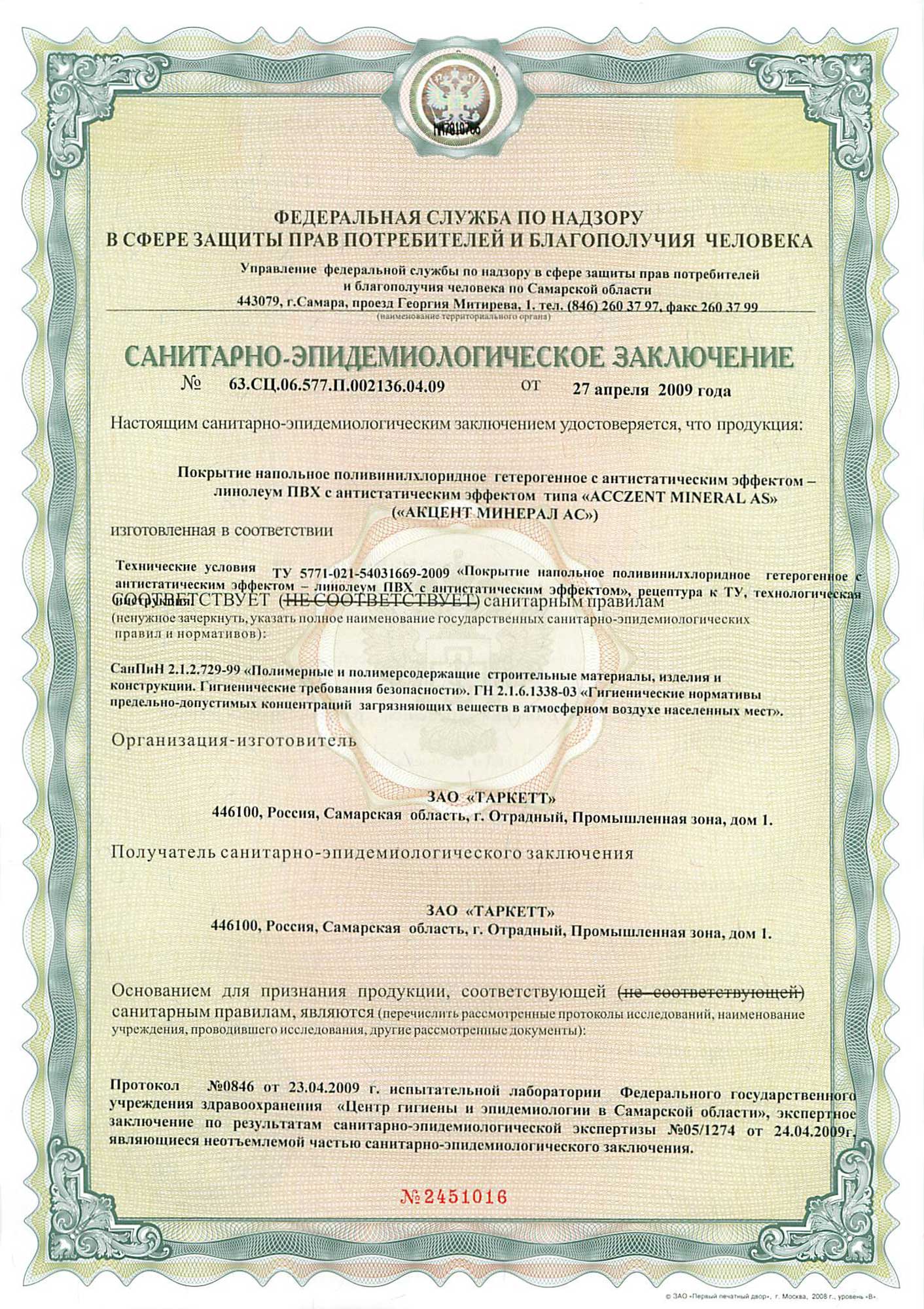

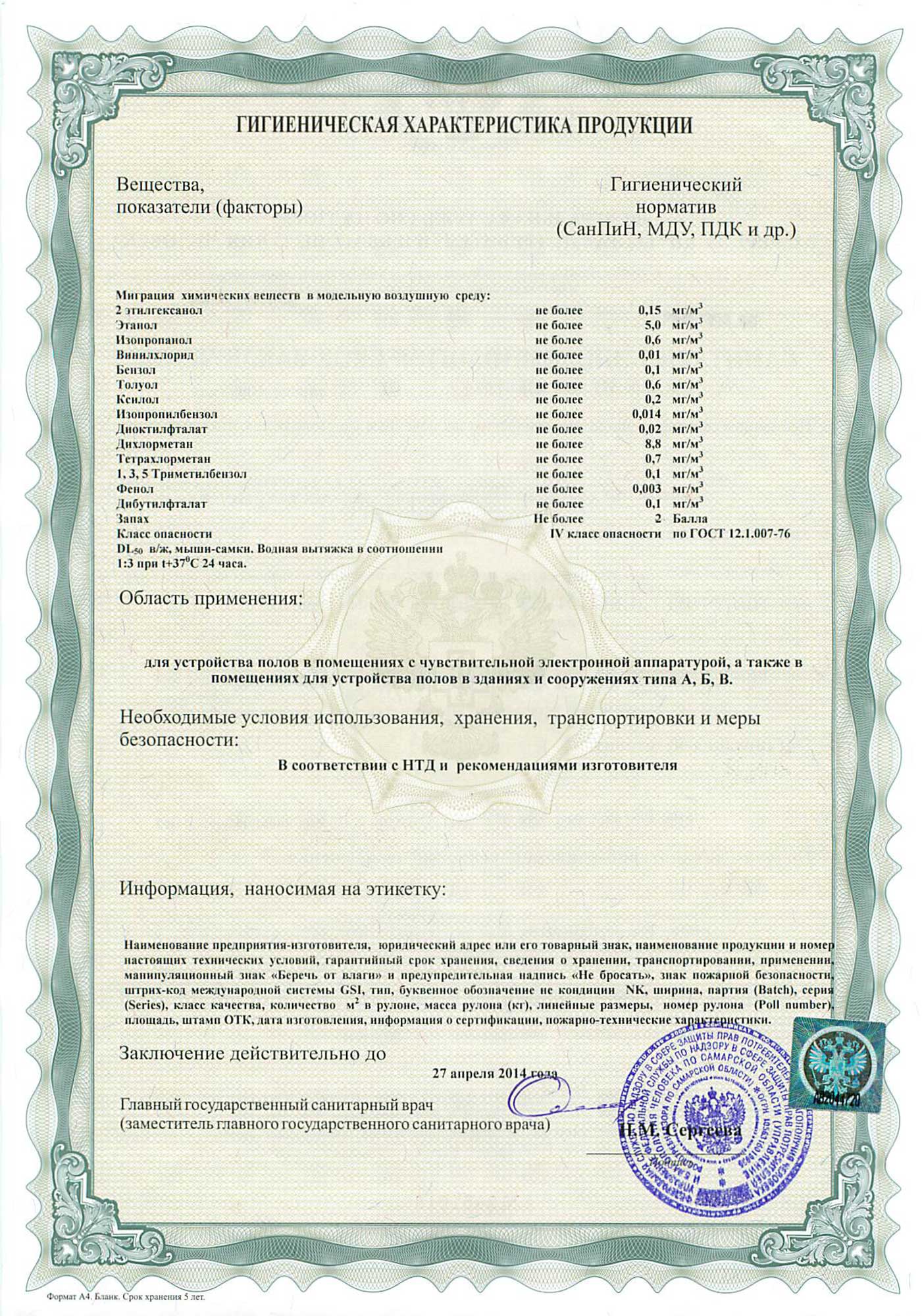

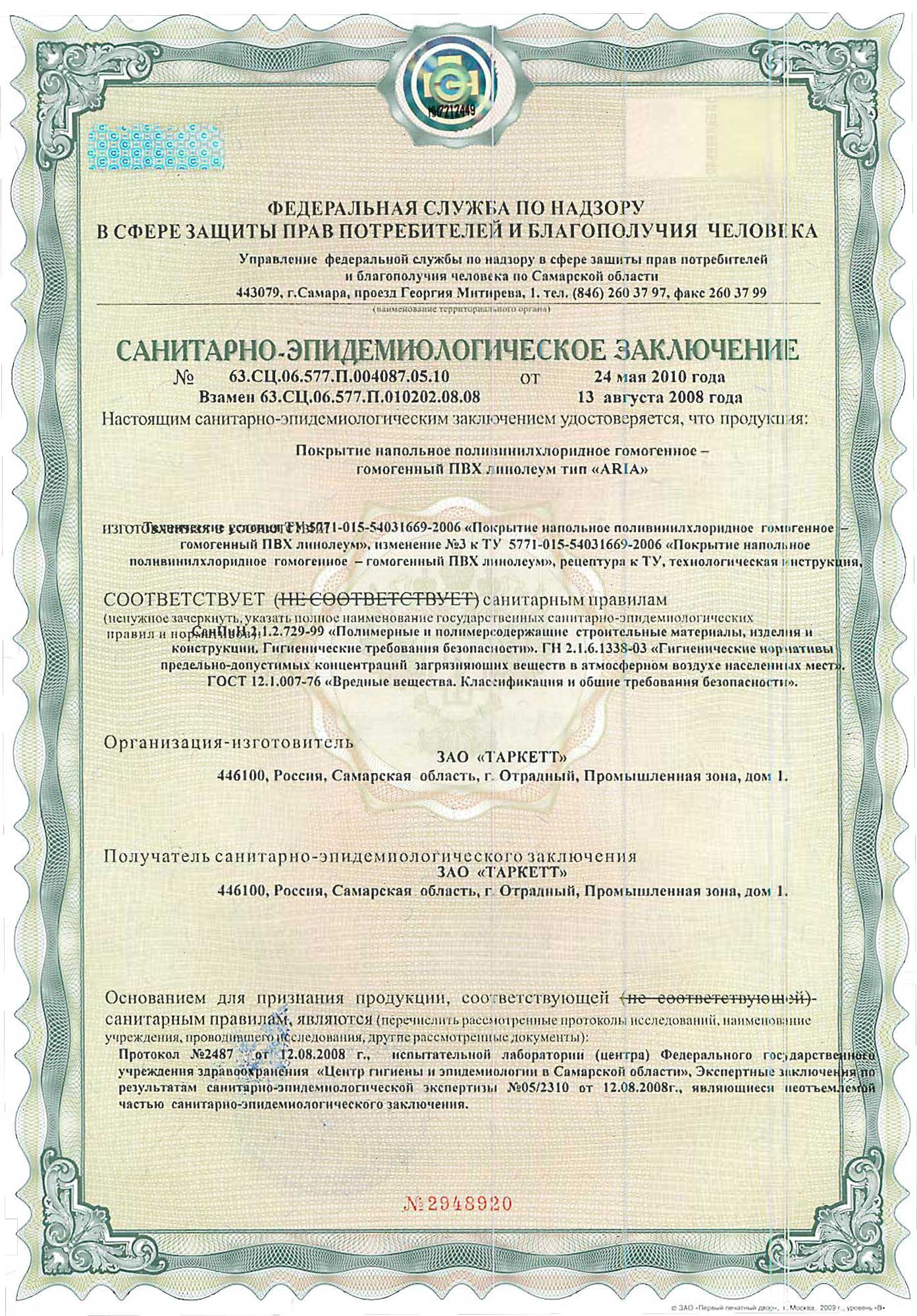

Санитарно-Эпидемиологический Сертификат 27.08.2009 – 27.04.2014 13

13

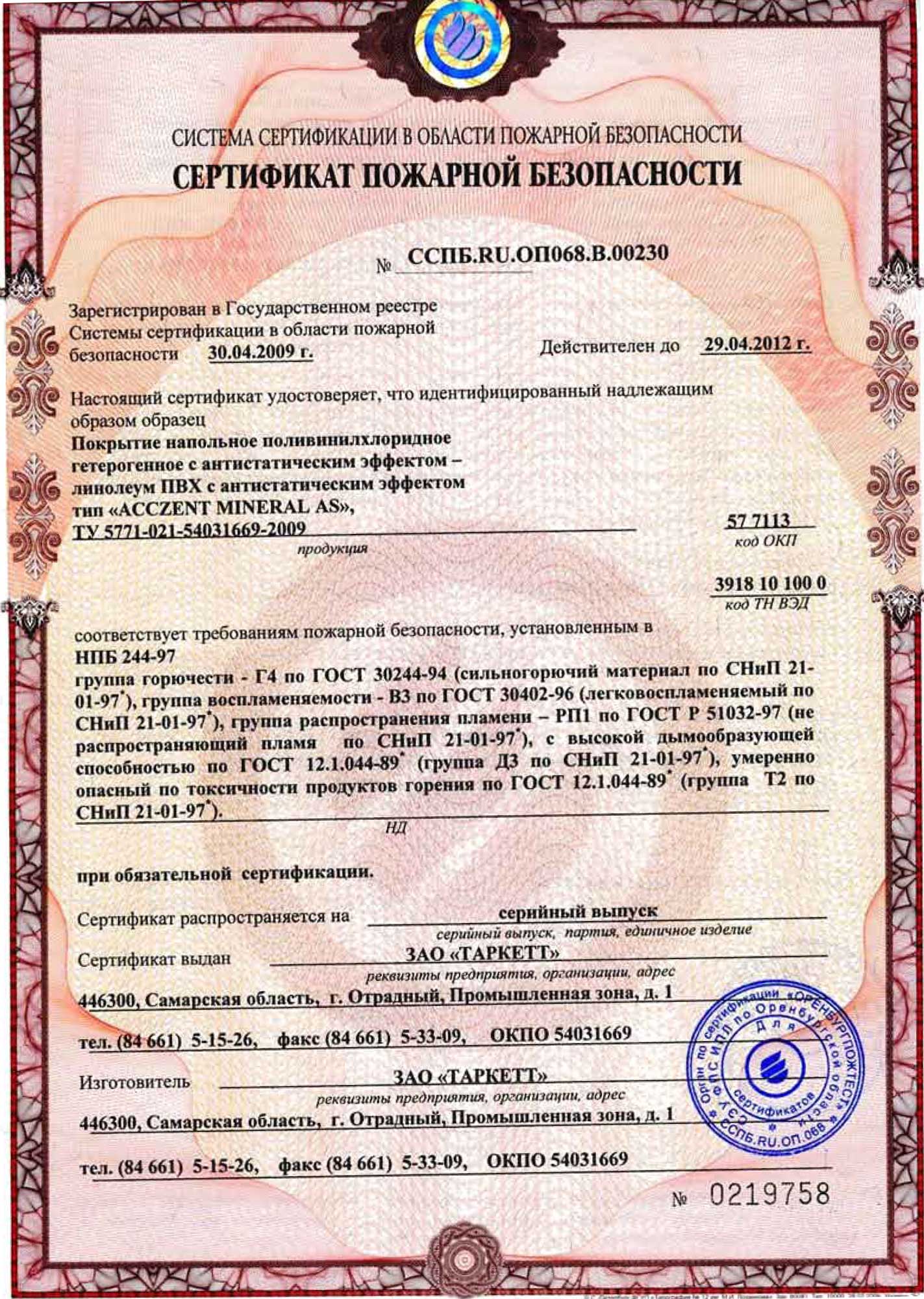

Сертификат Пожарной Безопасности 24.02.2010 – 23.02.2013 13

13

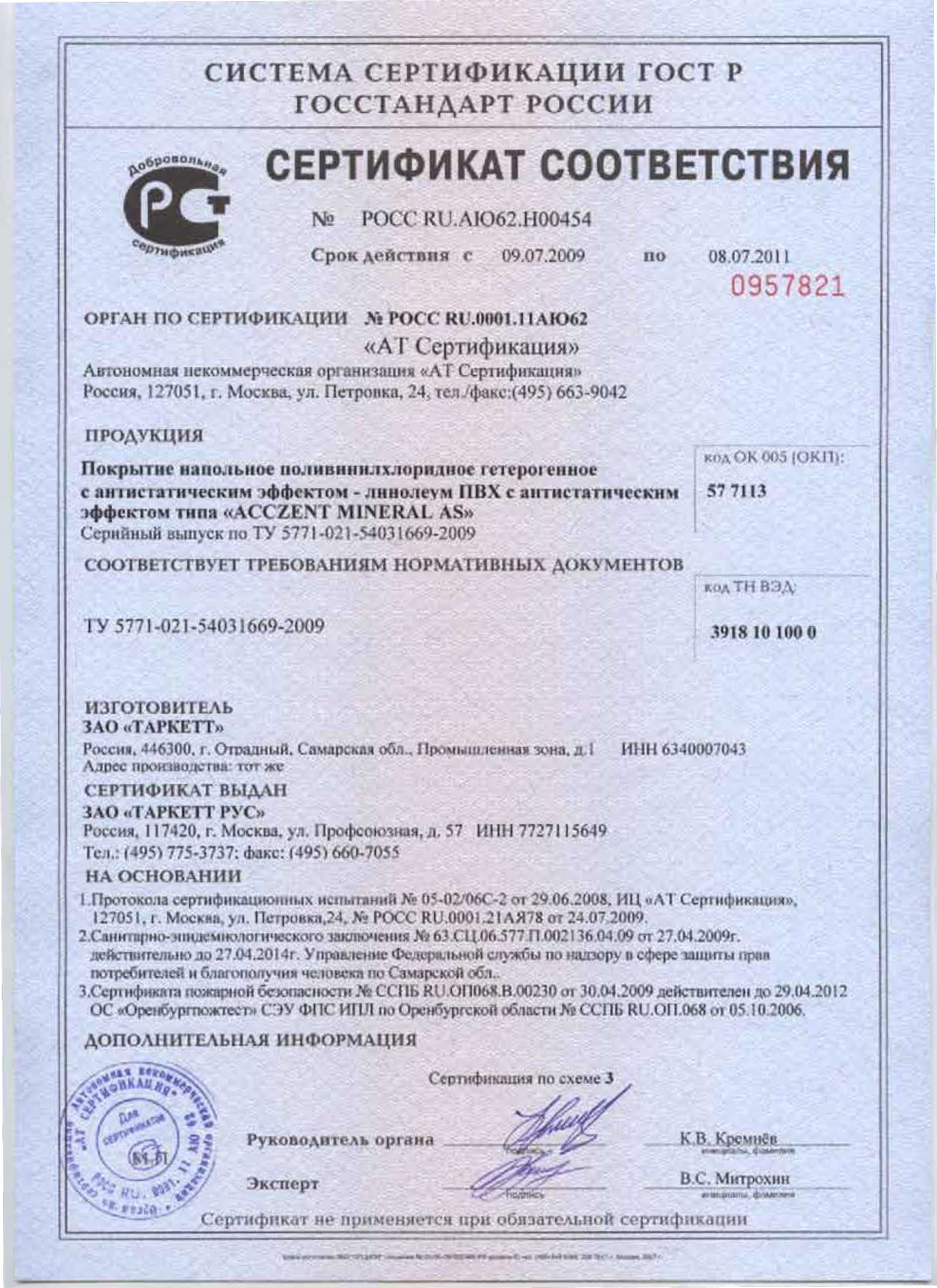

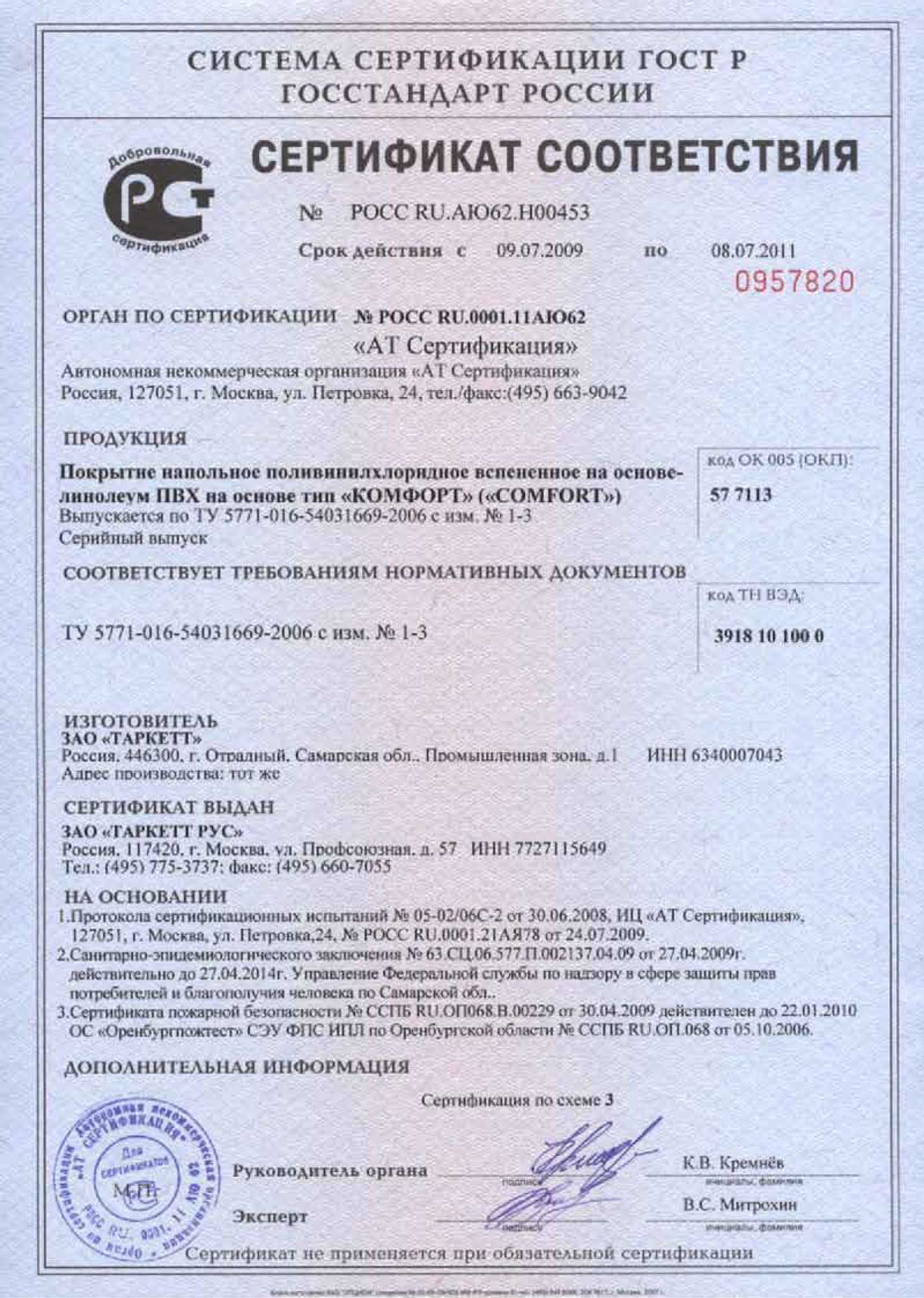

Сертификат соответствия 09.07.2009 – 08.07.2011

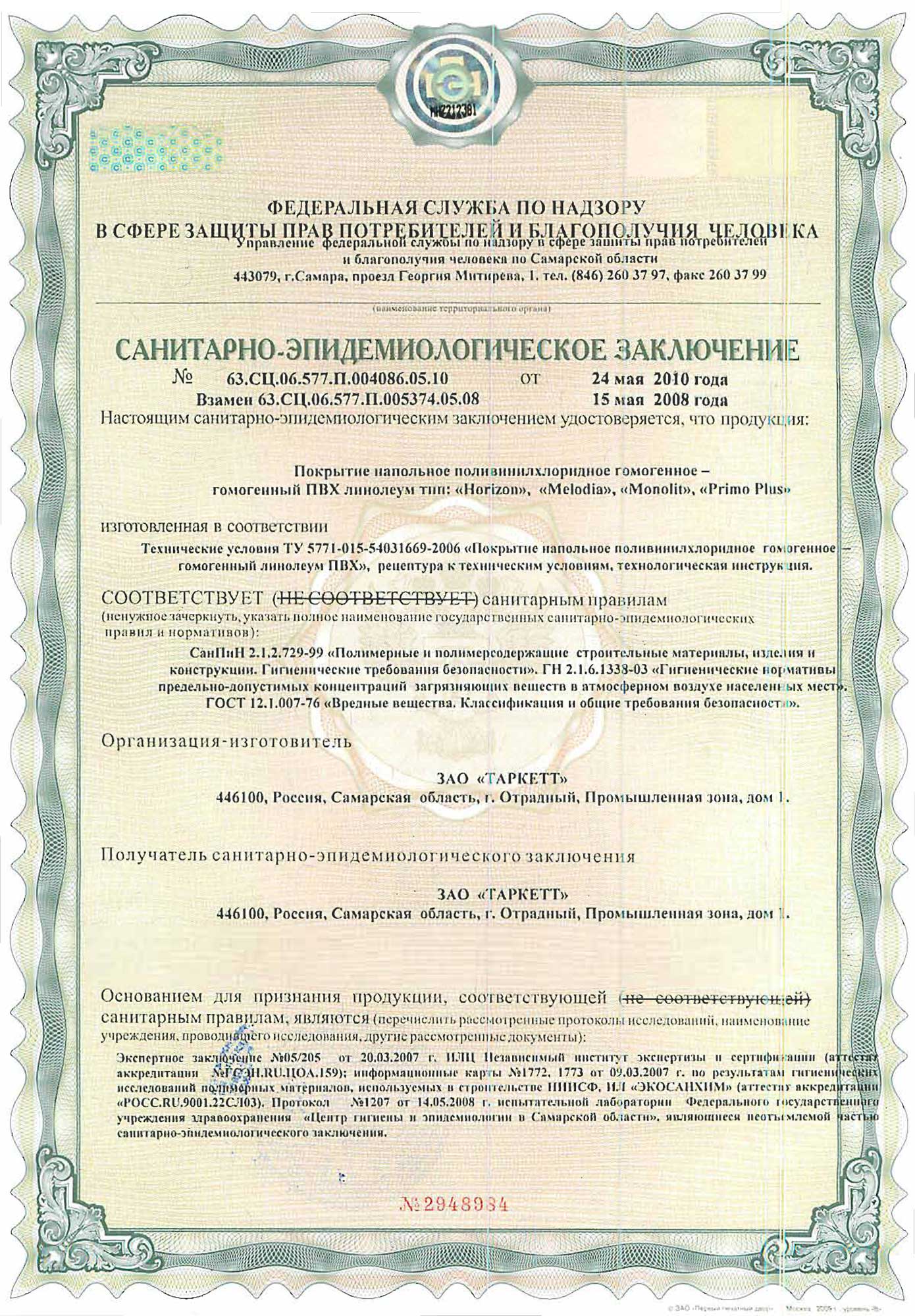

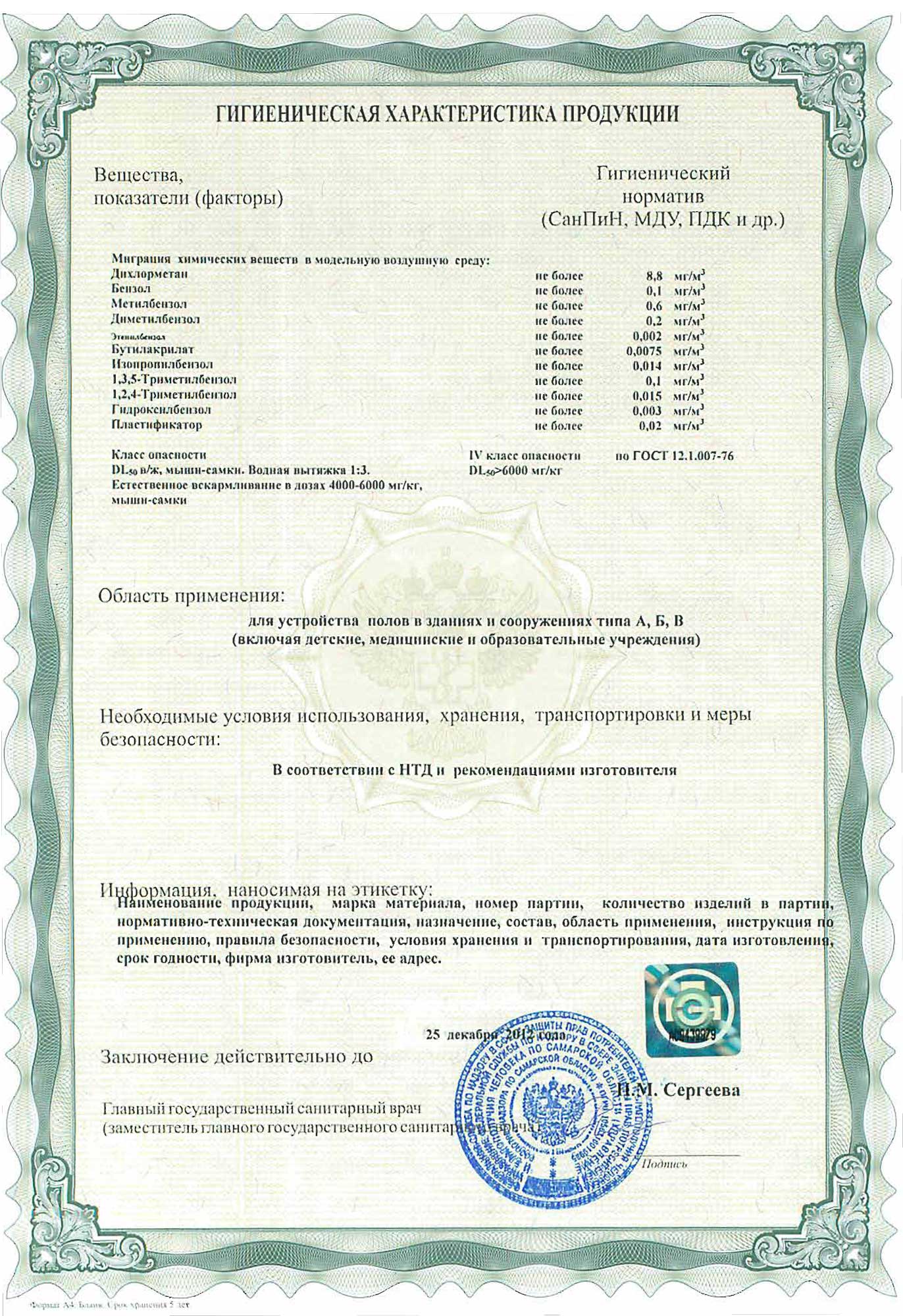

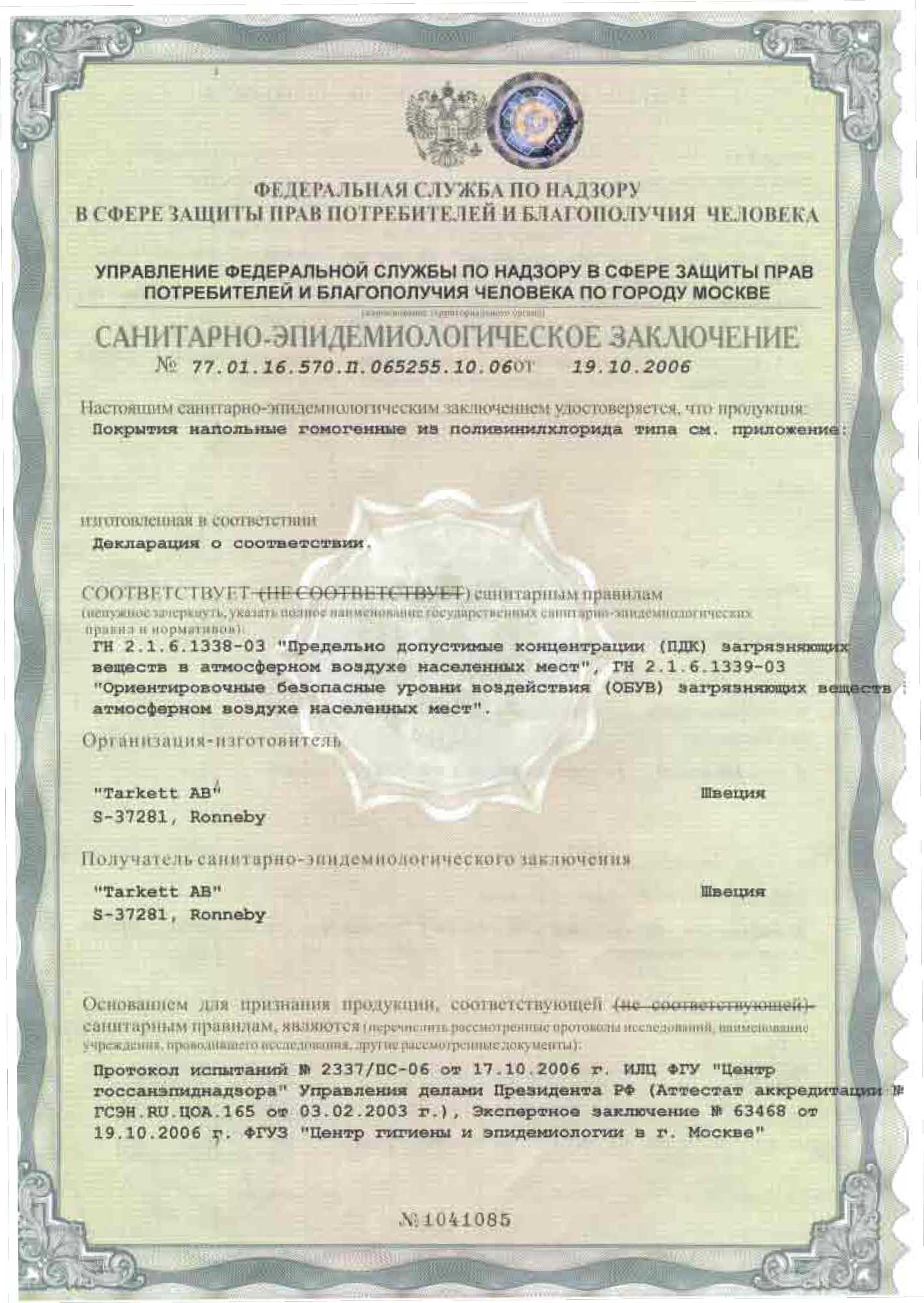

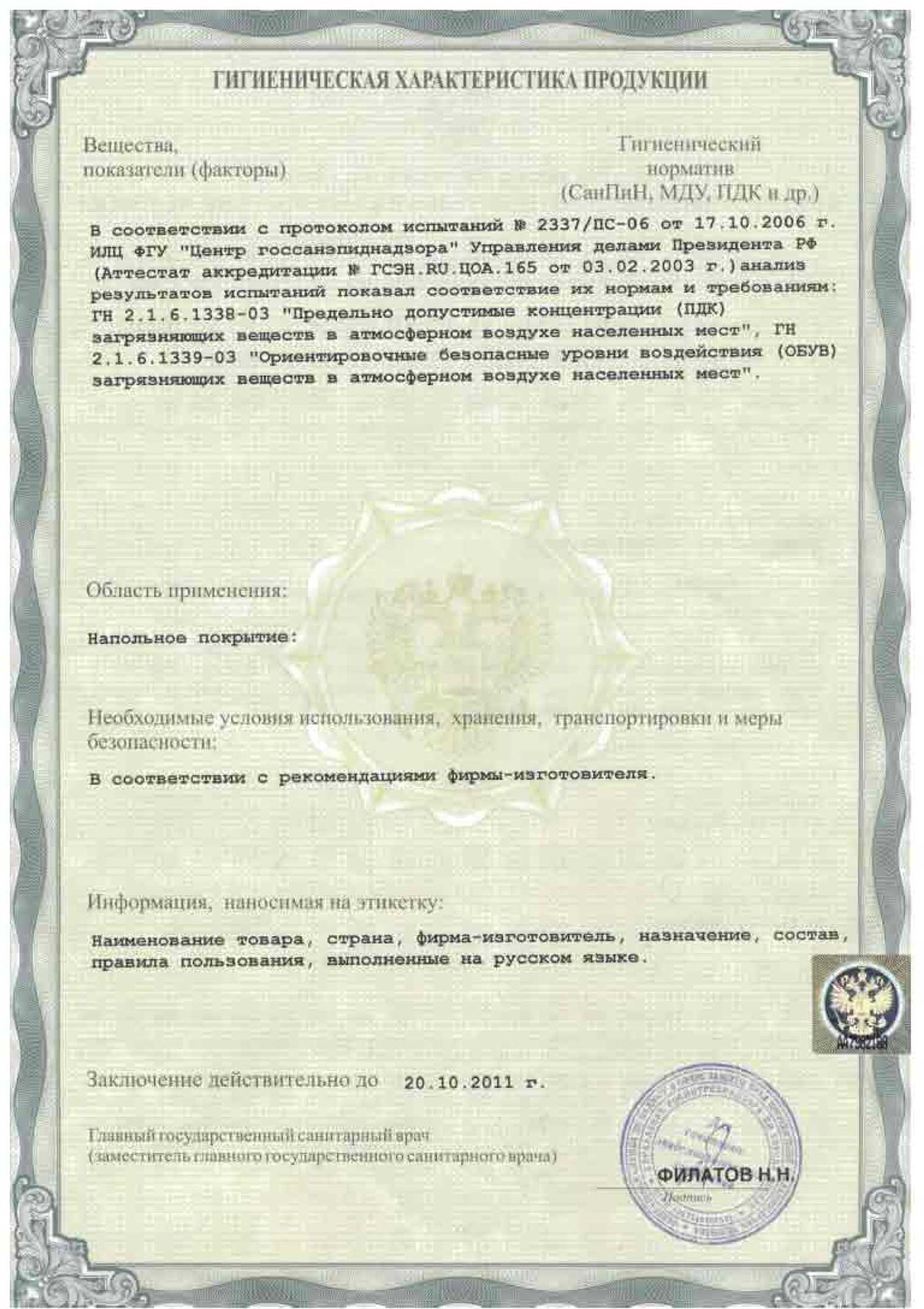

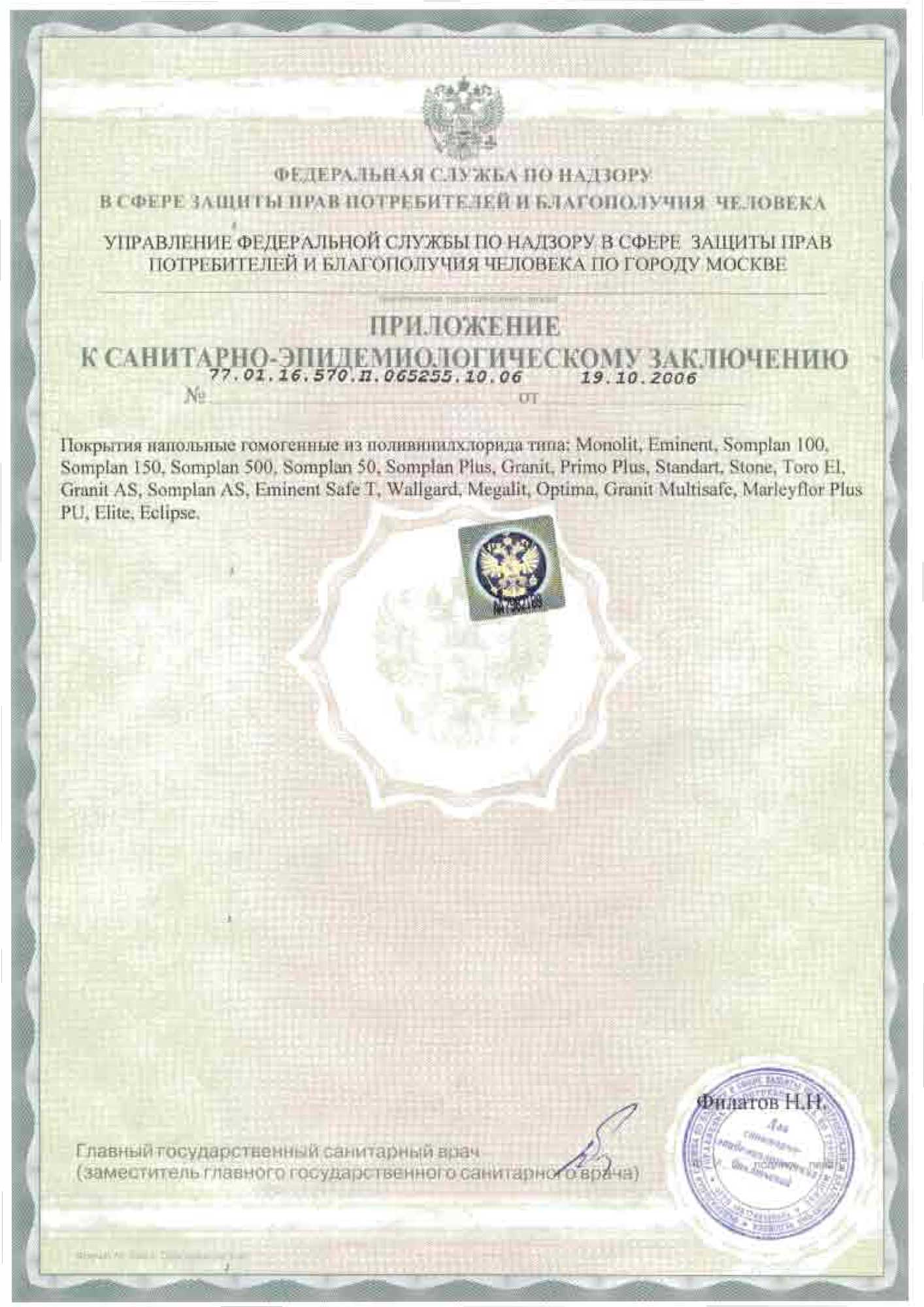

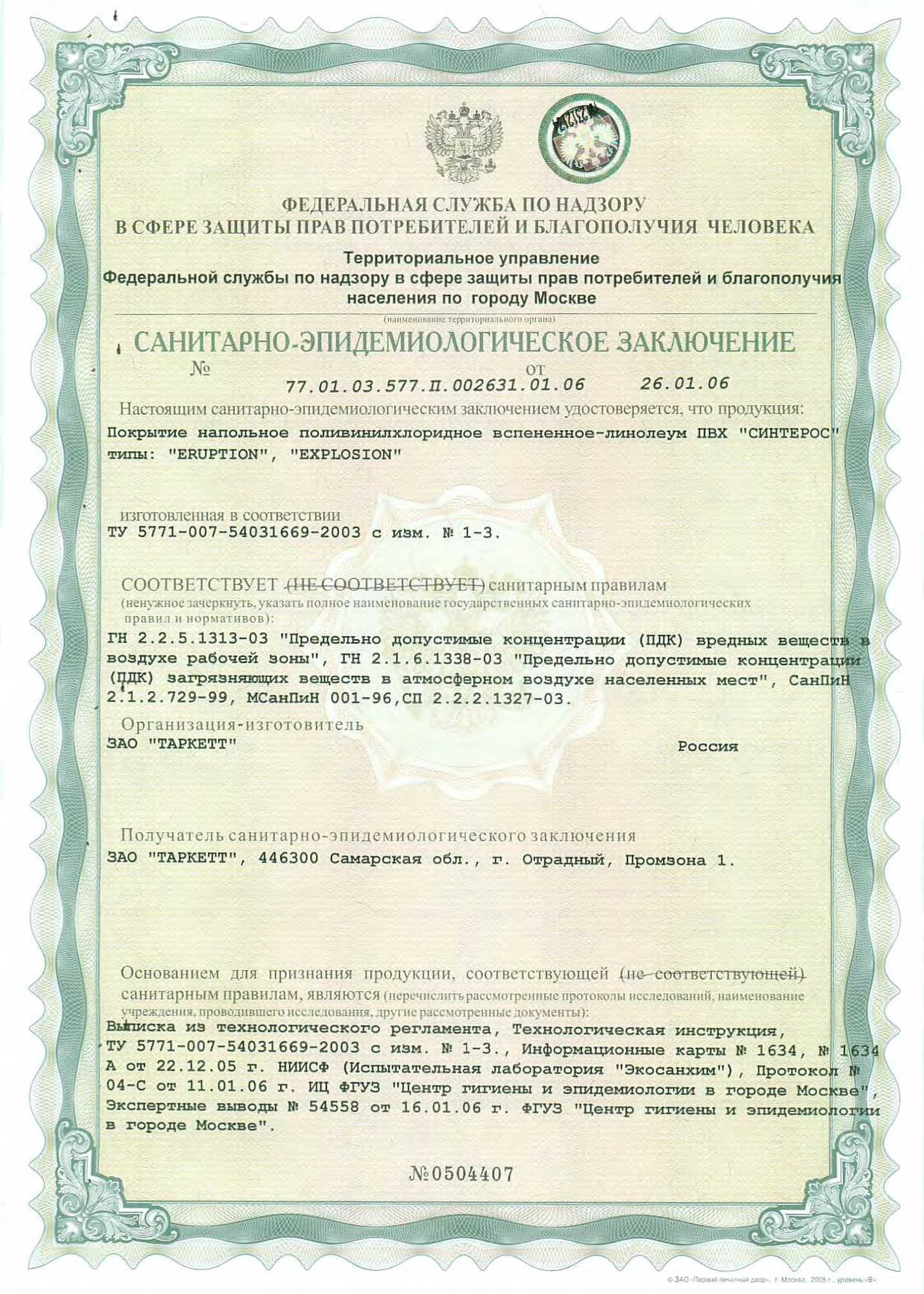

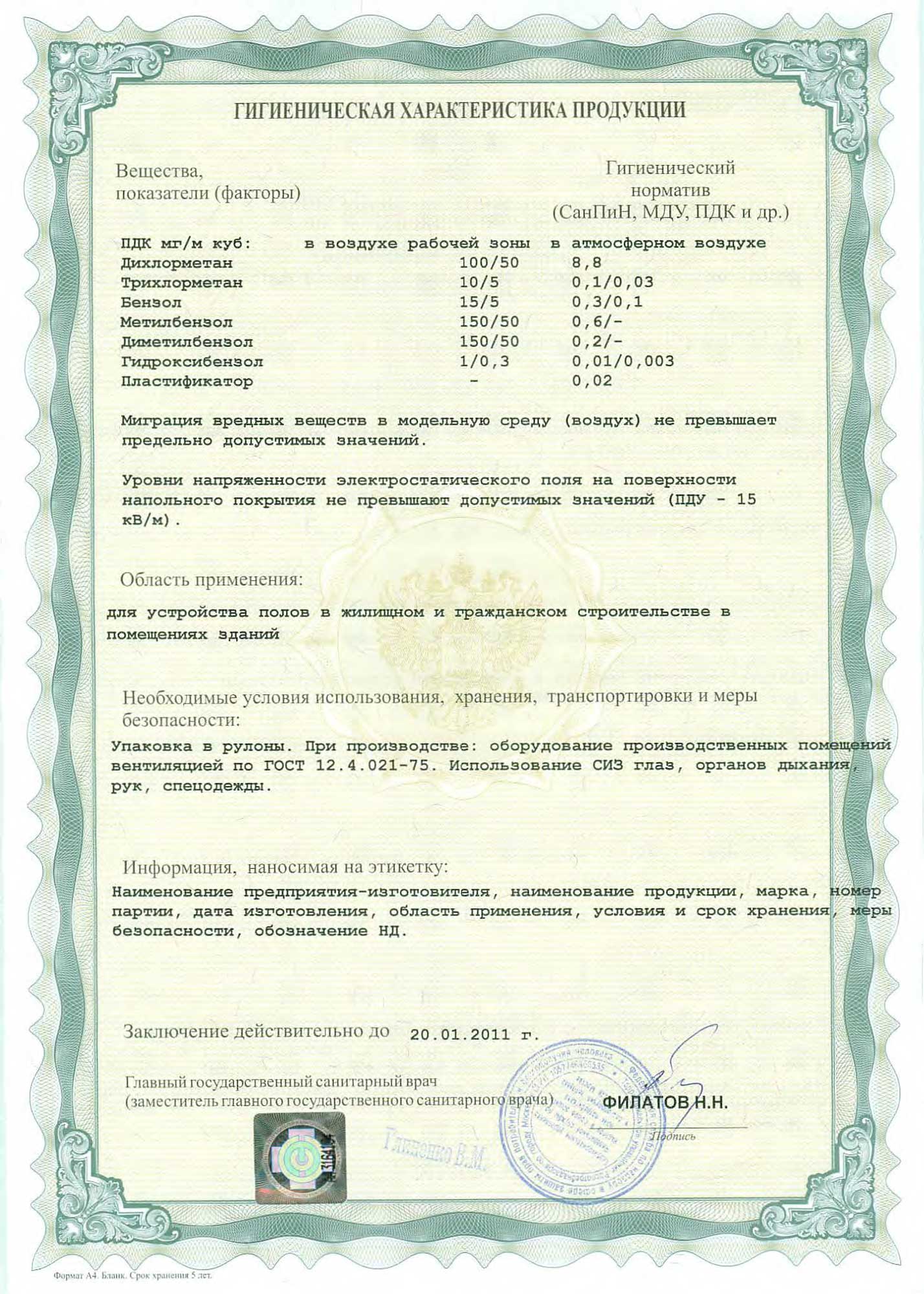

Санитарно-Эпидемиологический Сертификат 26.01.2006 – 20.01.2011

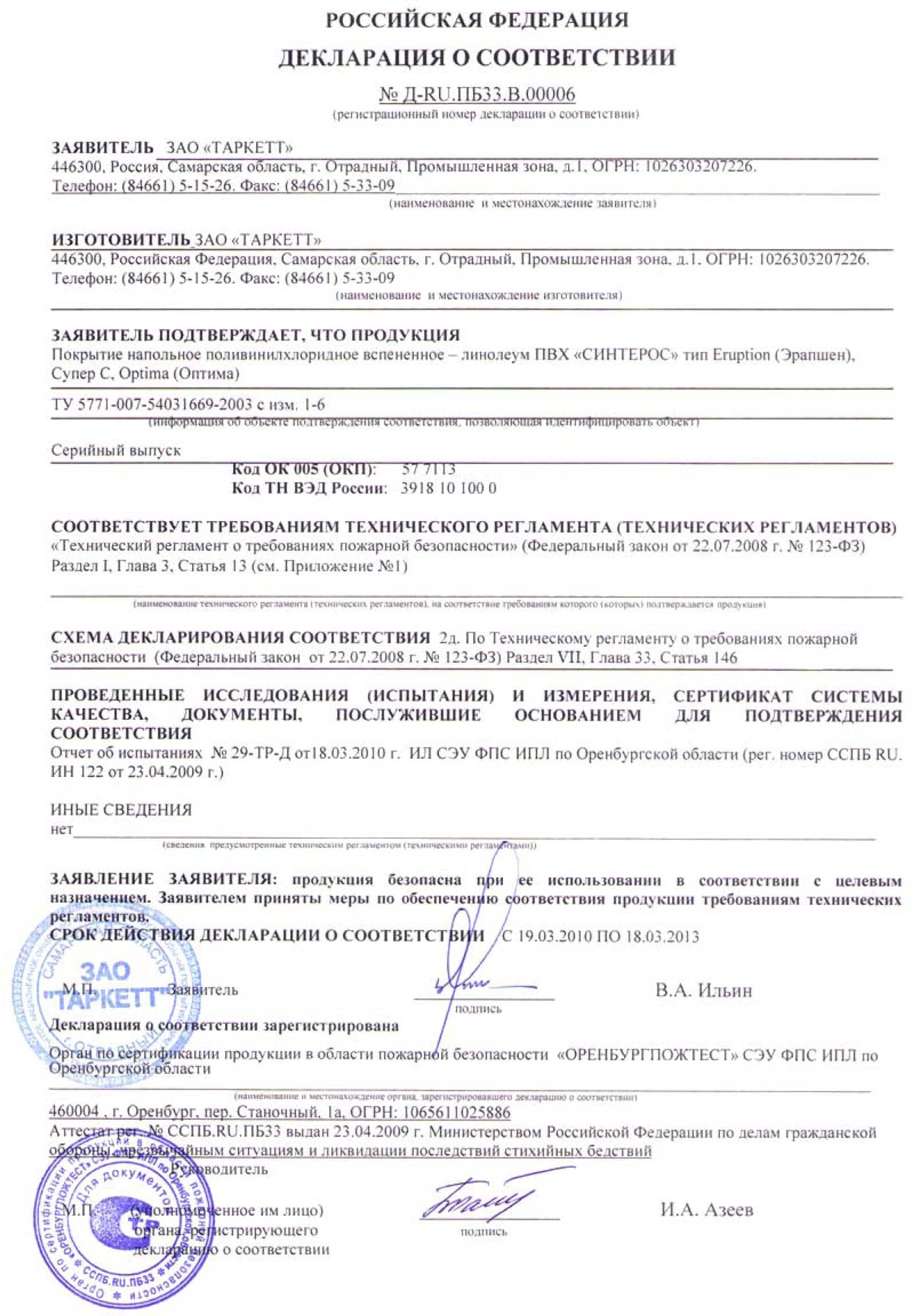

Сертификат Пожарной Безопасности 19.03.2009 – 18.03.2013

Сертификат соответствия 03.06.2010 – 03.06.2013

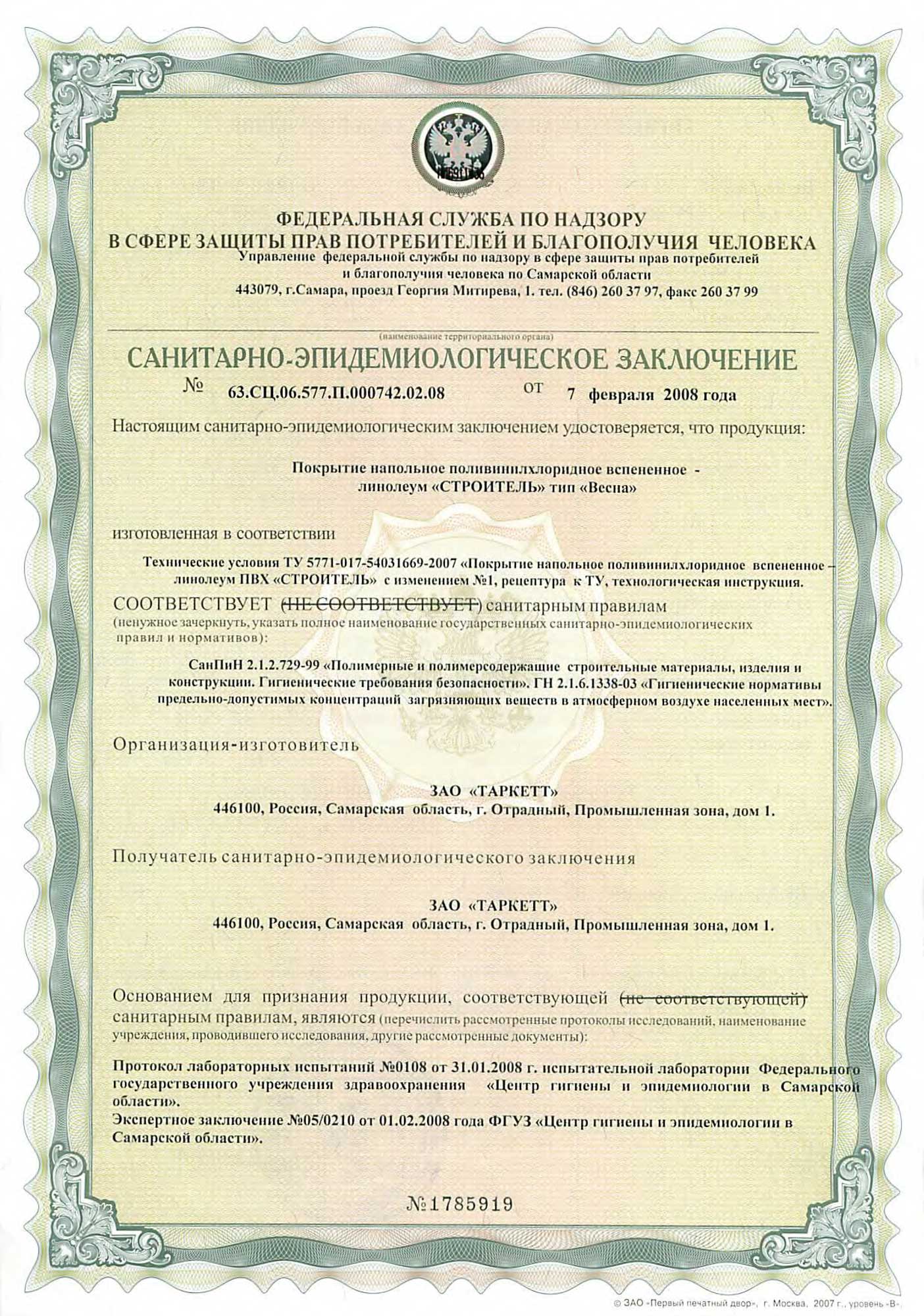

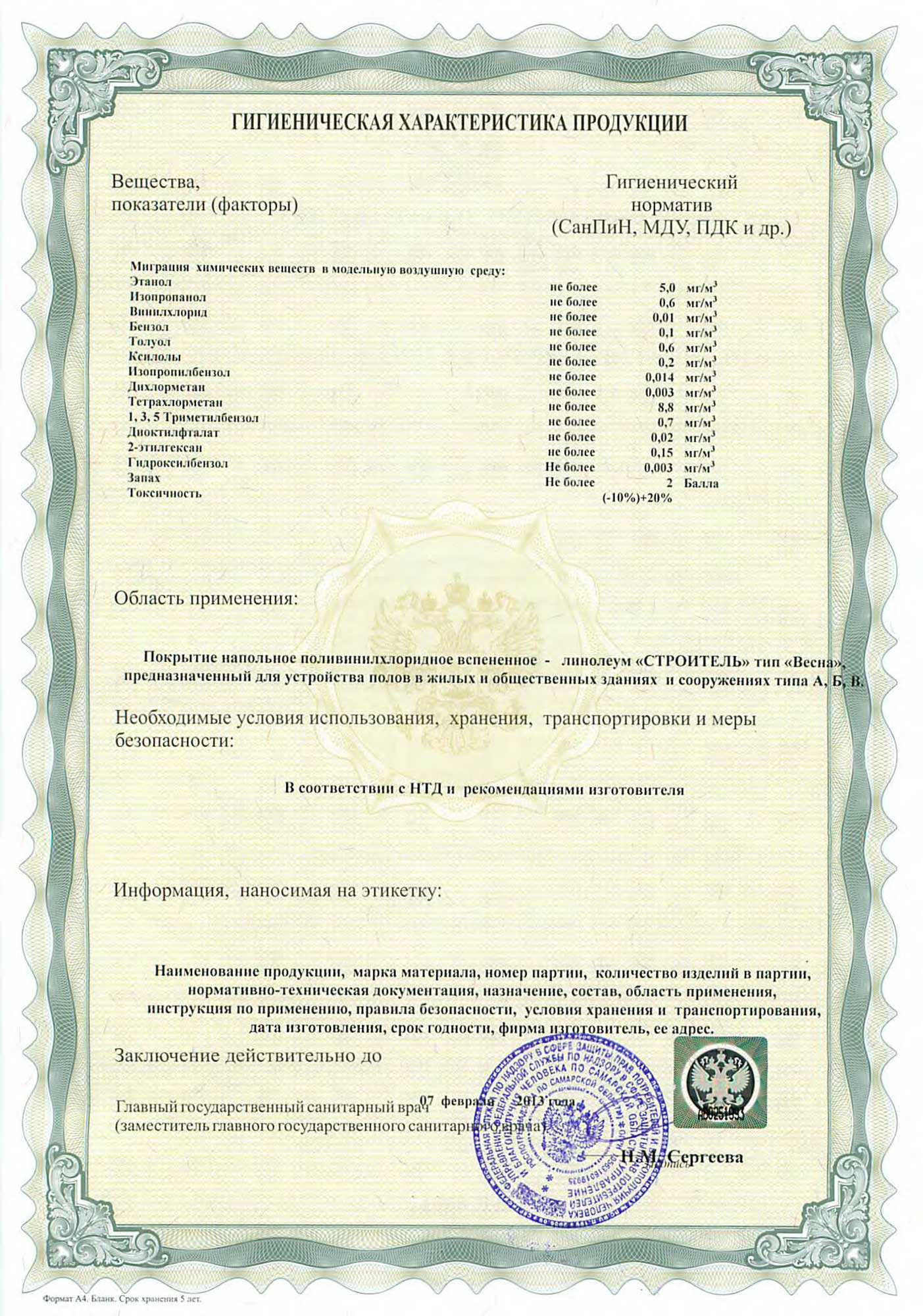

Санитарно-Эпидемиологический Сертификат 07.02.2008 – 07.02.2013

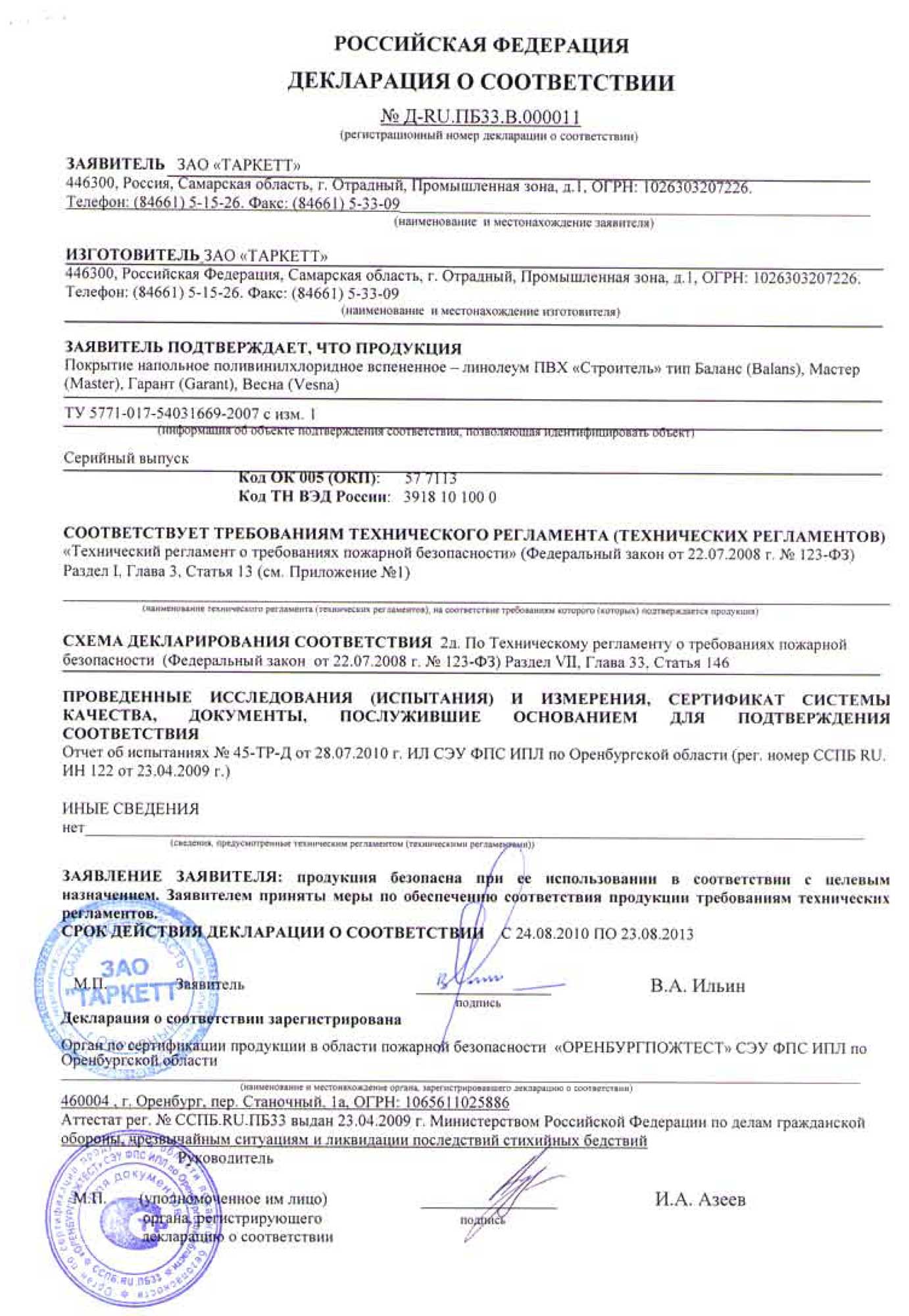

Сертификат Пожарной Безопасности 24.08.2010 – 23.08.2013

Сертификат соответствия 03.06.2010 – 03.06.2013

Санитарно-Эпидемиологический Сертификат 29.01.2009 – 29.01.2014