Сертификат пожарной безопасности на линолеум Forbo

Коллекция SYNERGY

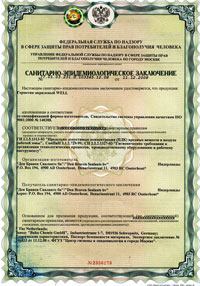

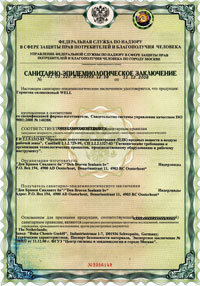

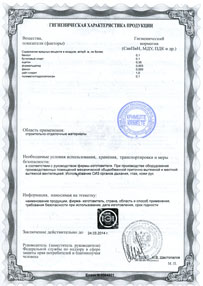

Санитарно-Эпидемиологический Сертификат:

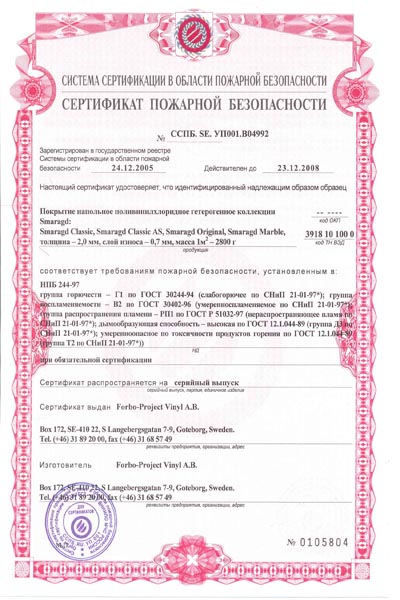

Сертификат Пожарной Безопасности:

Коллекция RECORD

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Коллекция FORCE

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Коллекция ИДИЛЛИЯ

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Экологический сертификат:

Коллекция IDYLLE NOVA

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Экологический сертификат:

Коллекция MODA

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Сертификат соответствия:

Экологический сертификат:

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Экологический сертификат:

Коллекция GRAND

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Коллекция ФАВОРИТ

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Коллекция IMPERIAL DELUXE

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Экологический сертификат:

Коллекция ГРАЦИЯ

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

Санитарно-Эпидемиологический Сертификат:

Сертификат Пожарной Безопасности:

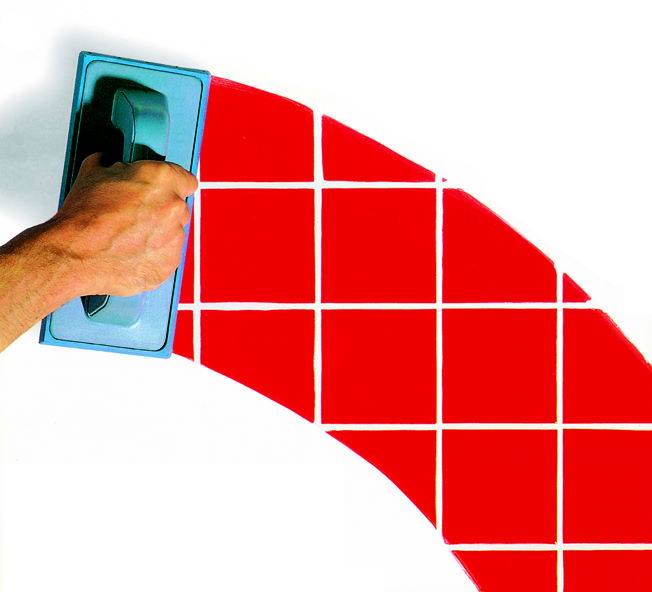

Затирка для швов – сухая строительная смесь, предназначенная для заделки межплиточных швов облицовочных материалов. Цвет затирки для швов должен быть аналогичным (или контрастным) цвету облицовочного уголка. Затирка для швов - это чаще всего сухая смесь на цементной основе. Она нужна для заполнения швов между плитками, чтобы придать декоративность и защитить поверзность от проникновения влаги.

Затирка для швов выполняет две основные функции:

Сегодня на рынке строительных материалов можно встретить затирки для швов следующих видов:

Затирки цементные.Затирка на основе портландцемента – простая смесь цемента с добавками, обеспечивающими такие рабочие характеристики, как лёгкость растекания (влияет на удобство укладки), и увеличение времени «схватывания». Используется такая затирка, как правило, для швов, ширина которых не менее 3-5 мм.

Простая цементная затирка обеспечивает ровный и гладкий шов. Явным плюсом цементных затирок является широкий цветовой диапазон, позволяющий легко подобрать затирку нужного цвета.

Песчаная затирка помимо портландцемента имеет в своей основе песок, обеспечивающий повышенную прочность. Данная затирка применяется при обработке швов, ширина которых превышает 5 мм. Особенностью песчаной затирки является её зернистая структура, притом «зернистость» напрямую зависит от размера частиц песка и, зачастую, чем шире шов, тем больший размер имеют частицы песка. Ещё одной особенностью данного материала является скудность выбора цветов, обычно песчаная затирка представлена в серых и белых цветах.В настоящий момент, цементные затирки представлены во множестве видов.

Затирки, в основе которых - фурановые смолы, чрезвычайно устойчивы к воздействию всех химических раздражителей, в том числе и сильных кислот. Однако её использование достаточно сложно: перед нанесением затирки плитка в обязательном порядке должна быть обработана воском, остатки же затирки сразу необходимо смыть горячим паром. Как и затирки, в состав которых входит песок, затирки на основе фурановых смол имеют скудный цветовой ассортимент – как правило, они выпускаются в чёрном цвете.

Затирки эпоксидные имеют в своей основе эпоксидную смолу, отвердитель и специальные красящие пигменты. Благодаря такому составу эпоксидные затирки делают швы плотными, устойчивыми к загрязнению, воздействию влаги и химикатов. Затирка литокол – одна из наиболее популярных эпоксидных затирок, заслужившая доверие российских строителей. Затирки эпоксидные – эластичные материалы, которые используются для изоляции основного поля облицовки в расширительных швах. Эпоксидные затирки в настоящий момент с успехом используются вместо традиционной цементной затирки. Хотя совсем недавно строители старались не использовать эти материалы по тем лишь причинам, что они пачкали укладку, и их цветовой ассортимент был крайне ограничен. Сегодняшний ассортимент цветов эпоксидных затирок достаточно широк.

Как затирать швы в домашних условиях - или затри сам!

После окончания укладки настенных и напольных керамических плиток можно приступить к работам по очистке и уходу за плитками. Прежде всего, к ним относится затирка швов между плитками. Эту работу выполняют после удаления дистанционных крестиков (уголков, маяков), то есть после затвердения раствора, на котором уложены плитки, однако не раньше, чем через 24 часа после укладки плиток (от суток до недели, в зависимости от материала основания).

Для затирки швов Вам понадобится набор инструментов:

Основные условия и секреты мастеров:

Работы по затирке швов начинают через 1-7 суток, после укладки кафельной плитки, в зависимости от типа облицуемой поверхности: для пористых оснований облицовку можно проводить на 1-3 сутки, а для сложных поверхностей на 5-7 сутки.До начала работ швы следует очистить от крепежного раствора. Поверхность швов должна быть сухой, без пыли и жира.

Нанесение затирки. Этап I.

Удаление лишнего раствора. Этап II.

Коррекция швов. Этап III.

На этом этапе нужно внимательно осматреть швы и откорректировать их с помощью расшивки (деревянной палочки с заточенным концом) или конца зубной щетки. Затем подровнять края швов губкой, двигая губкой параллельно шву, осторожно удаляя выступы и заполняя имеющиеся выемки небольшим количеством затирки. В идеале шов должен быть ровным сверху, не выпуклым, хотя большая часть швов становится потом слегка вогнутой, важно придать всем швам одинаковую форму и глубину.

Очистка плитки. Этап IV.

На данном этапе еще раз проводится тщательная очистка поверхности плиток от остатков затирки. Если остатки затирки все еще плохо поддаются очистке, пробуем удалить их с помощью влажной абразивной терки, использовать кислотные очистители. Чем дольше пройдет времени, тем сильнее схватится затирка. Поэтому следует хорошенько присмотрется к качеству выполненной работы на предыдущих этапах.

Последующие работы. Этап V.

Санитарно-эпидемиологическое заключение на продукцию Герметик акриловый Well:

Санитарно-эпидемиологическое заключение на продукцию Герметик силиконовый Well

Санитарно-эпидемиологическое заключение на продукцию Герметик силиконовый эластичный Well

На стенах укладку пробковых пластин стоит вести «вразбежку» или «вперевязку», похоже на кладку кирпича. В таком случае, вы избежите появления неровных швов, которые неизбежны из-за небольших различий в размерах пластин. Это стоит учитывать и дизайнеру при планировании рисунка стены.

При установке пластины ее следует прижимать к стене с нижнего края. А различные вырезы, например, под розетки, стоит делать, используя шаблон из ватмана.

Как лучше ухаживать за пробковыми покрытиями? Довольно просто. Для чистки настенных покрытий можно использовать пылесос или влажную тряпочку. Для полов можно использовать швабру и воду, как при чистке обычного линолеума. На кухне жировые загрязнения можно убрать, используя моющее средство. В свою очередь трудно-выводимые загрязнения можно удалить самой мелкой наждачной бумагой. А потом обработать это место воском или лаком. Но этот метод противопоказан пластинам, пропитанным воском.

Есть несколько общих правил для работы с пробковыми покрытиями:

- перед укладкой пробкового покрытия убедитесь что поверхность, предназначенная для покрытия сухая, непыльная и ровная.

- при наклеивании пробковых пластин используется специальный клей, а для пробковых обоев можно использовать и обычный клей, как для виниловых обоев.

- перед наклейкой пробковые обои стоит вынуть из упаковки, и минимум на протяжении суток держать в помещении.

- стоит учитывать, что клей обычно моментально действует на пробковые обои, так что после наклейки их невозможно будет передвинуть или оторвать, поэтому лучше доверить наклейку пробковых обоев профессионалам.

- после того, как пластина приклеена, избыток клея выжимают резиновой скалкой.

Для того чтобы облегчить укладку напольного покрытия можно использовать аксессуары для укладки. Магазин «Строй-Март» предлагает несколько видов таких аксессуаров. Во-первых, можно использовать специальную подложку из пенополиэтилена, которая скрывает все неровности пола, сокращает время укладки напольного покрытия. Пенополиэтиленовая подложка также работает в качестве теплоизолятора, она не пропускает тепло и отлично подходит для полов с подогревом. Во-вторых, можно использовать резинопробку, которая состоит из смеси пробки и резины. Этот материал часто используется в местах с большим скоплением людей – рабочие помещения, аэропорты и т.д. Резинопробка выпускается в пластинах (1000х1000х2/2,5/4/10мм), либо в рулонах (10х1мх1,5/2мм).