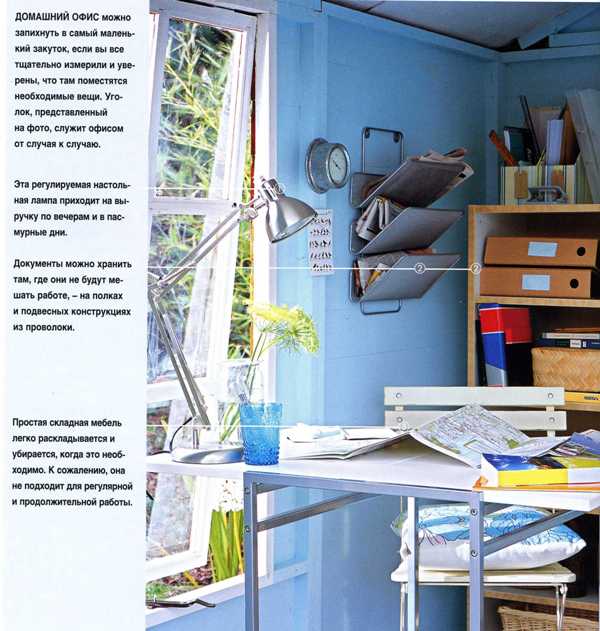

Фото 1

Проверка геометрических параметров качества стяжки с помощью двухметровой рейки и проволочки диаметром 2 мм

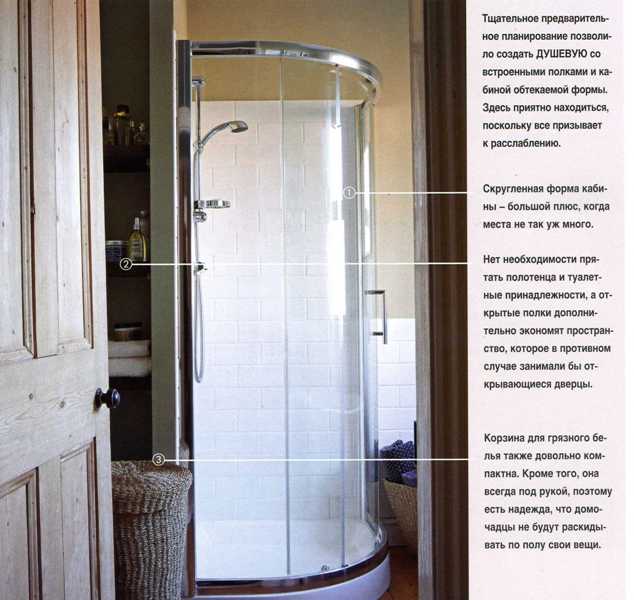

Фото 2

Проверка геометрических параметров качества штукатурки стен с помощью двухметровой рейки

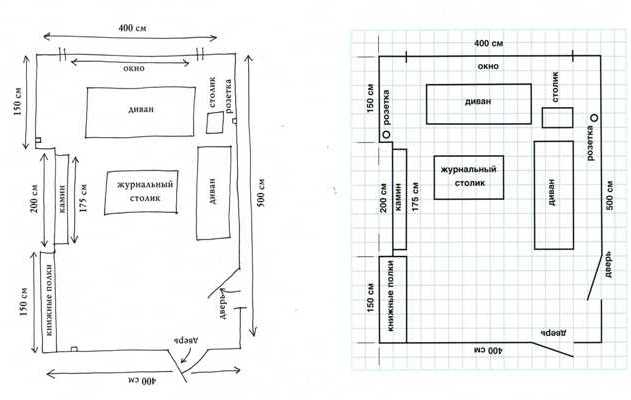

Фото 3

Один из самых древних инструментов строителей - отвес - никогда не ошибается

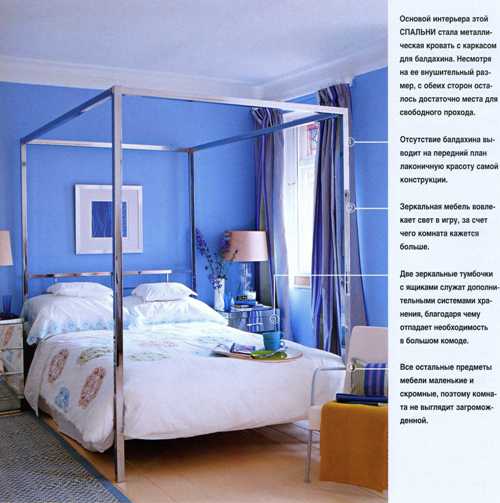

Фото 4

Шланговый водяной уровень может ошибиться, если в него попали пузырьки воздуха. Но заметить и устранить эту неисправность в данном случае гораздо легче, чем при использовании пузырькового и электронного уровней. Незаменим при переносе отметок "за стену"

Фото 5

Тестер, он же мультимер, он же универсальный вольтметр - незаменимый прибор электрика

Фото 6

Гидравлический пресс для испытаний трубопроводов систем отопления и водоснабжения |

Предположим, хозяевам квартиры создали интересный и технологичный проект, нашли замечательных строителей и заключили с ними строгий договор, уладили все вопросы с субподрядчиками и поставщиками. Можно ли теперь забыть о стройке и появиться там только для разрезания красной ленточки? Если заказчик дорожит временем, нервами и деньгами, рисковать не стоит. Ведь ремонт - не конвейер, а творческий процесс. И процесс этот может сразу же пойти не по теоретической схеме, изложенной в нормативных документах и договоре, а в соответствии с интересами строителей, субподрядчиков, соседей и пр., отстаивающих собственную выгоду. А она крайне редко совпадает с потребностями владельца ремонтируемой квартиры.

Строители легко и быстро подтвердят правоту классика: "Мертва теория, мой друг, лишь древо жизни вечно зеленеет". Живые люди с их сиюминутными интересами тут же забудут про все свои "бумажные" обязательства, если им об этом периодически не напоминать.

Таким образом, основная задача заказчика - добиться полного выполнения договорных обязательств всеми участниками ремонта. Задача сложная, поэтому многие берут себе для ее успешного решения помощников. Несмотря на то что рынок подобных услуг только формируется, в Москве уже есть несколько фирм и частных строительных менеджеров, осуществляющих как полное управление стройкой, так и выполнение отдельных функций: технический надзор, экономическое и юридическое сопровождение ремонта, представительство в различных инстанциях и т. д. Отличаются эти "управляющие компании" от генподрядчика или администрации строительных фирм тем, что заказчик выплачивает им оклад, не зависящий от сметы и неудач строителей. Так что эти компании смело вскрывают недостатки и втайне заинтересованы в вечном продолжении ремонта, хотя открыто об этом, конечно же, не говорят. Другая крайность в работе "контролеров" - отсутствие в их докладах сообщений о нарушениях. Скорее всего, они просто редко появляются на объекте или не утруждают себя трудоемкими процедурами проверок. И, наконец, самое ужасное для клиента - сговор "контролеров" со строителями. Все эти обстоятельства заказчик должен иметь в виду при подборе себе помощников. Лучше всего воспользоваться рекомендациями близких людей, которым вы доверяете.

Ниже мы приводим выдержку из договора с одной из курирующих стройки фирм, где перечислены ее обязанности и форма расчетов с клиентом. Перечень обязанностей, форма отчетности и степень ответственности организации технико- экономического надзора над проведением строительно-монтажных работ

1. В обязанности организации технико-экономического надзора (далее по тексту - технадзора) за проведением строительно-монтажных работ (СМР) входит:

-

Проведение тендера (по желанию Заказчика) среди Подрядчиков (не более трех участников) с экспертизой смет, графиков выполнения работ и формы договоров. По результатам тендера представитель технадзора докладывает Заказчику о положительных и отрицательных сторонах предложений каждого Подрядчика, свое мнение о реальности сроков выполнения работ, соответствии цен Подрядчиков рыночным ценам на момент проверки сметы, характеристиках качества заложенных Подрядчиком материалов и прогрессивности используемых технологий.

-

После выбора Заказчиком Подрядчика - анализ формы (текста) Договора и при необходимости внесение изменений в его содержание по согласованию с Заказчиком.

- При проведении СМР - осуществление текущего контроля над выполнением работ, включающего в себя:

- контроль соблюдения технологической последовательности СМР;

- контроль соответствия используемых материалов указанным в смете;

- контроль качества работ в соответствии с требованиями СНиПов;

-

приемку скрытых работ (о приемке скрытых работ Подрядчик должен предупредить инспектора технадзора не менее чем за двое суток и подготовить соответствующие акты. В случае невыполнения этих требований вина за самовольное проведение работ, следующих за скрытыми, полностью лежит на Подрядчике. Заказчик в этом случае может потребовать полного демонтажа закрывающих покрытий и нового монтажа их за счет Подрядчика);

- контроль соблюдения СНиПов при производстве работ;

- ведение тетради технического надзора;

- проверку исполнительной документации на коммуникации (электрика, сантехника, "слаботочка", отопление).

- Осуществление приемки работ по электрике, сантехнике, водоснабжению, отоплению, вентиляции и кондиционированию в соответствии с действующими СНиПами и документальное подтверждение приемки Подрядчиком соответствующими актами или занесением в тетрадь технадзора.

-

Проверка выставленной Подрядчиком к оплате процентовки выполненных работ и использованных строительных материалов.

- Конечная приемка работ и составление списка недостатков с оценкой рыночной стоимости их устранения.

Контроль над соответствием проекту реальной геометрии объекта в процессе строительства проводит архитектор, технадзор за это не отвечает. Технадзор не несет ответственности и за несостоятельность технических решений инженерной части проекта, но проверяет соответствие проводимых работ проекту. Технадзор отвечает за состоятельность технических решений и расчетов инженерной части проекта только в случае проведения его экспертизы (оплачивается дополнительно). Замечания к строителям, архитекторам и поставщикам представители технадзора заносят в прошнурованную, пронумерованную и опечатанную (или подписанную) Заказчиком "Тетрадь технического надзора", хранящуюся на объекте. За ее целостность и сохранность Подрядчик несет материальную ответственность в размере, указанном в договоре.

2. Формой отчетности технического надзора перед Заказчиком служат записи в тетради технадзора и устные доклады Заказчику.

3. Технический надзор несет финансовую ответственность за качество СМР и соответствие их СНиПам (после приемки работ) в пределах величины месячной оплаты услуг технадзора Заказчиком. Технадзор не отвечает за сроки выполнения работ Подрядчиком.

4. Приемка работ представителями технадзора не освобождает Подрядчика от материальной ответственности перед Заказчиком за некачественное выполнение этих работ (СНиП 1.06.05-85).

5. Оплата услуг технадзора осуществляется Заказчиком помесячно с авансовым платежом. Представители технадзора приступают к выполнению своих обязанностей после оплаты Заказчиком 50% месячной стоимости услуг технадзора. По окончании месячного срока Заказчик оплачивает оставшиеся 50% стоимости услуг технадзора, если не имеет претензий к их исполнению.

Далее мы постараемся "расшифровать" канцелярский язык документа, то есть сделать его понятным не специалистам, а также акцентируем внимание потенциальных заказчиков на основных проблемах, сопровождающих ремонт.

Начнем с соседей (особенно этажом ниже), которые явно будут не в восторге от предстоящей стройки. В современных элитных домах, где большинство жильцов делают серьезные перепланировки и поэтому с пониманием относятся к соседям, еще не доделавшим свою квартиру, домоуправлениями официально устанавливаются дни недели и время суток, когда строителям разрешается работать. Обычно это с 10 до 18 часов в будни, а в выходные и праздничные дни - никакого шума, чтобы не беспокоить уже переехавших.

Такую методику имеет смысл перенести и на все остальные дома во избежание неприятностей, которые легко может устроить солидному заказчику даже бабушка-пенсионерка, проживающая под его ремонтируемой квартирой. Ей достаточно будет просто позвонить участковому, а уж он-то не упустит возможности оштрафовать строителей за пребывание в Москве без регистрации, работу без лицензии, уклонение от уплаты налогов, несоблюдение правил техники безопасности и т. д. Обычно участковые, узнав о таком объекте на своей территории, ходят туда как на работу. Особенно если деньги нужны. Угадайте, из чьего кармана эти деньги? Если привлечения участкового соседям покажется недостаточным, они могут пожаловаться в ДЭЗ, налоговую полицию, заклеймить хозяина в СМИ. И каждая из этих организаций доставит заказчику немало хлопот. Лучше уж сразу обсудить приемлемые для всех условия и не портить отношений.

Часто кажущиеся непреодолимыми конфликты решаются простыми техническими средствами. Например, в старых домах с деревянными перекрытиями и лепниной серьезное беспокойство соседей снизу вызывают якобы увеличивающиеся трещины в потолке. Жильцы абсолютно уверены, что проект усиления перекрытия рассчитан неправильно и что под тяжестью конструкций потолок у них обязательно рухнет. Приезды инженера с объяснениями, показ реального устройства усиления, опирающегося только на несущие стены, зачастую не имеют никакого эффекта. А вот приклеенные на трещины на потолке их квартиры полоски обычной бумаги (маячки) сразу унимают подозрительность, если, конечно, не разрываются со временем по трещине. При разрыве же маячков надо срочно прекратить все работы, проверить расчеты и соблюдение необходимых технологий.

Очередность различных видов строительно-монтажных работ определяется целым рядом факторов, главными из которых являются:

- объем и состав СМР;

- привязка к срокам поставок оборудования и материалов;

- наличие в данный момент необходимых специалистов;

- оптимизация финансовых затрат и продолжительности ремонта.

Анализ этих факторов для каждого конкретного случая и даст оптимальную технологическую последовательность. Поэтому нельзя однозначно сказать, что, например, сначала надо залить стяжку, а затем уже возводить перегородки. И тот и другой варианты одинаково возможны, и каждый из них имеет свои достоинства и недостатки. А посему просим не воспринимать приведенную ниже последовательность СМР как догму.

Итак, оптимальная, с нашей точки зрения, очередность выполнения СМР для квартиры:

1. Демонтаж всего лишнего: перегородок, бракованной стяжки, штукатурки и пр. Сразу же можно заказать окна, если они подлежат замене. При заказе надо учесть толщину утеплителя потолка, стен и пола. Обычно на величину утепляющих конструкций в оконные проемы ставят так называемые доборные профили (в фирмах по производству окон вам предложат несколько их типоразмеров) - металлопластиковые пустотелые короба, к которым затем крепятся сами оконные блоки. К этим же доборам впоследствии либо прикручиваются профили для гипсокартона, либо примыкают стены из традиционных материалов.

2. Разметка квартиры в соответствии с проектом и внесение изменений в последний в случае необходимости. Если разметка, произведенная совместно с архитектором в начале стройки, сохранится до чистовой штукатурки и облицовки поверхностей, это избавит всех участников ремонта (в том числе заказчика) от неопределенности и возможных накладок. Поэтому в качестве реперов удобно использовать металлические анкерные винты с наружным диаметром 10 мм и длиной 130-150 мм. Из плиты перекрытия такой "маячок" должен выступать на толщину предполагаемой стяжки плюс 10-20 мм, чтобы сохраниться и после заливки последней. Для обозначения одной прямолинейной перегородки достаточно четырех таких анкеров, отмечающих ее чистовые проектные очертания (после отделки), для оштукатуривания существующей прямолинейной стены нужны два "маячка". Замеры производятся от осей анкеров. При сверлении отверстий в плите перекрытия важно держать бур вертикально, чтобы уменьшить погрешность разметки.

Вообще говоря, отверстия для установки анкеров сверлят, если предварительная разметка (с помощью тонкой шкурки) показала возможность точной реализации проекта. В противном случае надо попробовать взять за базу другую поверхность (или ось) и повторить разметку. Обычно хватает двух-трех попыток (итераций). Особое внимание следует обратить на соответствие "критичных" размеров (под мебель, оборудование и пр.) имеющимся углам в 90°. Прямые углы важны для стен ванной комнаты, угловой кухни, помещений с плиточными, паркетными и дощатыми полами. Поскольку проверить углы по угольнику, пусть даже и с полуметровой базой, можно лишь приблизительно, лучше использовать теорему Пифагора с максимально возможными в данном помещении длинами катетов. Согласитесь, лучше повозиться с разметкой, чем потом переделывать уже готовые стены. Кроме того, в процессе разметки архитекторы, как правило, вносят в проектные размеры по нескольку исправлений.

3. Привязка теоретической отметки чистого пола к физической отметке на стене, например, у двери лифта. От этого репера любое заинтересованное лицо может всегда восстановить "нулевую линию" в квартире, поскольку обычно полы и стены около лифта уже не переделываются. "Физического ноля" на стенах квартиры недостаточно, так как их поверхность постоянно в работе - штукатурится, шпаклюется, облицовывается, и при этом стирается нулевая линия. Реперную отметку удобно установить на высоте 1500 мм от чистого пола - чтобы не приседать при работе с водяным уровнем и вести пересчет от целого числа. Расстояние от реального пола до физической черты у двери лифта, разумеется, может оказаться другим - главное, чтобы это соотношение было отмечено записью в тетради технадзора. "Физический ноль" должен дать архитектор, учитывая реальное состояние поверхностей квартиры, "пироги" полов, высоты подвесных потолков, ниши под мебель и пр.

4. После установки нулевой линии выполняют проемы в стенах и перекрытиях. При этом надо обратить внимание на строгое соблюдение технического проекта и технологических рекомендаций. На этом же этапе можно заказать окна и входную металлическую дверь.

5. Далее идет устройство кирпичных, блочных и прочих перегородок без штукатурки или монтаж каркасов под гипсокартонные перегородки, которые облицовываются лишь с одной стороны. При этом надо иметь в виду, что "покрытия из листов сухой гипсовой штукатурки не должны быть зыбкими, при легком простукивании деревянным молотком в стыках не должны появляться трещины; провесы в стыках допускаются не более 1 мм" (СНиП 3.04.01-87 "Изоляционные и отделочные покрытия"). Провести такой эксперимент можно будет лишь после малярки, но озаботиться его положительным исходом необходимо уже сейчас. Под штукатуркой обычно прячут электропроводку и слаботочные коммуникации, а в каркасы, кроме этого, можно спрятать трубы водопровода, отопления и канализации. Ошибиться в размещении перегородки между двумя шнурками, натянутыми по разметочным анкерам, сложно даже при большом желании. К этому времени обычно уже готовы новые окна, после установки которых утепляются балконы и лоджии, если это необходимо.

6. За устройством перегородок следует разводка коммуникаций - электрики, слаботочных сетей (телефон, антенный и "тарелочный" кабели, провода охранно-пожарной сигнализации и домашнего кинотеатра), отопления, водопровода, канализации, воздуховодов вентиляции и трубопроводов кондиционирования. На этом этапе следует обратить внимание на строгое соблюдение нормативных документов - СНиПов, ПУЭ и др. Например, скрытую прокладку электропроводки в штукатурке стен разрешается делать только проводом в двойной изоляции, а в конструкциях перегородок и подвесных потолков "из сгораемых материалов - только в металлических трубах, коробах, металлорукавах; за потолками из несгораемых или трудносгораемых материалов - в винипластовых или аналогичных трубах, коробах, металлорукавах, а также кабелями и защищенными проводами, имеющими оболочки из трудносгораемых материалов" (ПУЭ 2000 г., Глава 7.1 "Электрооборудование жилых и общественных зданий", пп. 7.1.29, 7.1.32).

"Линии групповой сети, прокладываемые от групповых щитков до штепсельных розеток, должны выполняться трехпроводными (фазный, нулевой рабочий и нулевой защитный проводник)" - там же, п. 7.1.33. Шлейфы металлорукавов с проводами в стяжке под паркетные полы должны располагаться на некотором расстоянии от стен, чтобы можно было закрепить край фанеры. Вообще прокладывать коммуникации лучше в подвесных потолках и стенах, а стяжку для этих целей использовать только в крайнем случае, поскольку для замены и ремонта проводов вскрыть стену или потолок дешевле и проще, нежели полы, особенно паркетные.

Нелишне также напомнить, что начиная с 1999 г. "в групповых сетях, питающих штепсельные розетки, следует применять УЗО с номинальным током срабатывания не более 30 мА" (там же, п. 7.1.79). Ранее это правило распространялось только на розетки в ванных комнатах. К сожалению, объем статьи не позволяет рассказать обо всех прелестях устройств защитного отключения (УЗО) и принципе их работы. Скажем коротко: исправное УЗО полностью исключает случайное поражение электрическим током и пожар из-за дефектной электропроводки в цепях, которые им защищены. Надо только не забывать проверять его "в соответствии с рекомендациями завода-изготовителя". Тем более что это совсем не сложно: просто нажать кнопку "тест" и после успешного срабатывания поместить "клювик" в рабочее положение. Наши ПУЭ рекомендуют выполнять тестирование раз в месяц. На западе УЗО получили широкое распространение еще в 60-70 годы XX века.

При разводке водоснабжения и отопления следует использовать "фирменные" шаровые краны, приобретенные в специализированных магазинах. Кассовый чек желательно сохранить, чтобы можно было предъявить претензию в случае неисправности. Надо иметь в виду, что ко всем вентилям водопровода и отопления должен иметься доступ (лючки, съемные плитки на магнитах и пр.); на поворотах канализационных труб необходимо установить "ревизки" так, чтобы можно было до них добраться в случае форс-мажора без сноса стен в ванной комнате. Если позволяют финансы, можно установить на водопровод систему "водостоп", автоматически отключающую воду с помощью электромагнитного вентиля при увлажнении специальных датчиков, монтируемых в полу ванной комнаты и кухни. Полный комплект (без установки) такой системы на вводы горячей и холодной воды стоит примерно $ 450.

После прокладки скрытых коммуникаций, но до их заделки строители должны провести их испытания в соответствии с действующими нормативами, а также выполнить и передать клиенту исполнительную документацию. Функция исполнительной документации заключается в том, чтобы любое заинтересованное лицо, в том числе Заказчик, после заделки коммуникаций мог определить их местонахождение (в стене, потолке, под полом). Это актуально для паркетчиков, крепящих фанеру к стяжке, монтажников, устанавливающих аксессуары в санузлах и настенные полки в комнатах и т. д. Но нужнее всего исполнительная документация хозяевам квартиры - ведь, даже развешивая картины, надо знать, в каком месте стены проходят провода, не говоря уж о более серьезных переделках интерьера в будущем. Исполнительную документацию выполняют обычно те специалисты, которые монтировали коммуникации, а проверяет инспектор технадзора или сам Заказчик. Схемы могут быть нарисованы и от руки - главное, чтобы они содержали развертки всех стен, полов и потолков, в которых проходят провода и трубы, имели идентифицирующие подписи и разборчивые размеры. Количество размеров, привязанных к будущим чистовым поверхностям, должно быть достаточным для однозначного определения области залегания коммуникаций.

Заявление строителей, что они все делают по проекту, который и может служить исполнительной документацией, не выдерживает никакой критики, так как в чертежах указываются лишь приблизительные трассировки, да и те без привязок к ограждающим поверхностям квартиры.

Испытания трубопроводов систем водоснабжения производятся в соответствии со СНиПом 3.05.01-85 "Внутренние санитарно-технические системы", п. 4.4: "Выдержавшими испытания считаются системы водоснабжения, если в течение 10 минут нахождения под пробным давлением (в 1,5 раза выше рабочего) при гидростатическом методе испытаний не обнаружено падения давления более 0,5 кгс/см2 и капель в сварных швах, трубах, резьбовых соединениях, арматуре и утечки воды через смывные устройства". Для системы отопления "падение давления не должно превышать 0,2 кгс/см2 в течение 5 минут" (там же, п. 4.6). Избыточное давление создается специальным гидравлическим прессом с исправными приборами, наличие которого на объекте должны обеспечить строители за свой счет. Предложение "опрессовать трубы рабочим давлением" лучше отклонить, потому что как раз в момент проверки давление в системе может быть заниженным. Кроме того, как показывает практика, при увеличении давления в 1,5 раза относительно рабочего в 80% случаев где-нибудь обнаруживается течь, которой не было при нормальном состоянии системы.

Канализацию проверяют "методом пролива воды путем одновременного открытия 75% санитарных приборов, подключенных к проверяемому участку в течение времени, необходимого для его осмотра. Выдержавшей испытание считается система, если при ее осмотре не обнаружено течи через стенки трубопроводов и места их соединений" (СНиП 3.05.01-85, п. 4.13). Под места соединений для удобства можно подложить чистые листы бумаги, на которых сразу будут видны капли в случае протечки.

До заделки хорошо бы проверить мегомметром сопротивление изоляции электропроводки или хотя бы "прозвонить" ее тестером. Повторить проверку надо будет и после завершения всех крепежных работ: монтажа гипсокартона, фанеры, карнизов, плинтусов и пр. Необходимо иметь в виду, что "все соединения и ответвления установочных проводов должны быть выполнены сваркой, опрессовкой в гильзах или с помощью зажимов (в просторечии - клеммников) в ответвительных коробках" (СНиП 3.05.06-85, п. 3.34). То есть никакие скрутки не допускаются. В последнее время часто обходятся вообще без ответвительных (распаячных) коробок. Подводку к каждому потребителю тянут непосредственно из распределительного щитка, несмотря на то что расход проводов при этом значительно увеличивается.

7. После разводки и проверки коммуникаций закрывают гипсокартоном каркасы перегородок, делают гидроизоляцию в санузлах и на кухне и приступают к устройству стяжки, установив перед этим входную дверь.

С этого момента начинаются отделочные работы, которые "должны выполняться при положительной температуре окружающей среды и отделываемых поверхностей не ниже +10°С и влажности воздуха не более 60%. Такую температуру в помещении необходимо поддерживать круглосуточно, не менее чем за 2 суток до начала и 12 суток после окончания работ, а для обойных работ - до сдачи объекта в эксплуатацию. Работы по нанесению синтетических лакокрасочных покрытий и покрытий из листовых полимерных материалов следует выполнять при температуре окружающего воздуха и защищаемых поверхностей не ниже +15°С" (СНиП 3.04.01-87).

Больших надежд на гидроизоляцию возлагать не стоит - от серьезного потопа она все равно не спасет. Поможет только от локальных утечек, например, если вырвало из канализации сливной шланг стиральной машины и вся вода из бака оказалась на полу. Да и эта вода не проявится на потолке у соседей снизу лишь в том случае, если пол ванной комнаты представляет собой замкнутое со всех сторон "корыто", на стенки которого тоже заведена гидроизоляция. Если же полы санузлов и других помещений квартиры делаются, как сейчас модно, в одном уровне, гидроизоляция нужна только для галочки. Вроде как соблюли норматив, а на самом деле его нарушили.

Интересно, что такая профанация практически всегда устраивает ответственных лиц домоуправлений и даже "дорогих" кондоминиумов. Они придираются к мелочам, а столь серьезное нарушение легко "актируют" у строителей. Происходит это, скорее всего, машинально - ведь они же видят реальный гидроизолирующий слой на полу с заводом на стены и не обращают внимания на "прорыв корыта" через дверной проем. Часто также можно наблюдать, как одни специалисты тщательно делают гидроизоляцию и заливают по ней выравнивающую стяжку. Затем приходят другие мастера той же фирмы и укладывают электрические теплые полы, закрепляя монтажную ленту саморезами через стяжку и гидроизоляцию. А после укладки плитки еще и унитаз к полу прикрутят длиннющими шурупами, которые войдут даже в плиту перекрытия. Правильнее было бы вообще не покупать монтажную ленту, а кабель "примораживать" к стяжке алебастром. А пластмассовый дюбель для крепления унитаза предварительно обмазать силиконовым герметиком или окунуть в битумную мастику; то же сделать и с шурупом.

Распространенное отношение к стяжке и штукатурке как к чему-то второстепенному, черновому - опасное заблуждение. Качество оснований под чистовые покрытия не менее важно, чем качество самих покрытий, большинство дефектов в которых возникает как раз из-за брака "подстилающих слоев". Многие почему-то готовы заплатить плиточнику $ 20 за квадратный метр укладки, а на стяжку жалеют и $ 8. Действительно, желающие сделать дешевую стяжку всегда найдутся - но будет ли это стяжка? Ведь качество стяжки, в отличие от облицовки кафелем, проверить гораздо сложнее. Тут нужны специальные инструменты и кропотливая работа (как раз для технадзора), потому что на первый взгляд новая стяжка и штукатурка всегда кажутся ровными. Происходит это из-за их темно-серого матового цвета, который практически не отражает падающего света и, соответственно, скрывает неровности. Но если приложить к поверхности двухметровое правило (обычно это алюминиевая рейка), могут обнаружиться недопустимые просветы.

В соответствии со СНиПом 3.04.01- 87 "Изоляционные и отделочные покрытия", просветы между двухметровой рейкой и стяжкой под паркет, линолеум или плитку ПВХ не должны превышать 2 мм, "под покрытия из плит других видов, торцевой шашки и кирпича, настилаемых по прослойке из горячей мастики, поливинилацетатно-цементно-бетонные покрытия и под гидроизоляцию - 4 мм, стяжек под покрытия других типов - 6 мм". Иными словами, если проволочка соответствующего диаметра не пролезает в щель между правилом и стяжкой при любой ориентации правила, то стяжка может считаться удовлетворительной (на фото 1 показан брак). Кроме того, поверхность стяжки не должна иметь отклонений от горизонтали "более 0,2% соответствующего размера помещения" (там же). Но это еще не все, ведь через несколько недель после заливки стяжка может измениться до неузнаваемости - покроется трещинами, выкрошится отдельными местами, начнет отслаиваться от основания - "бунить" (или "бубнить"), а также увеличатся "неровности плавного очертания". Причины этого могут быть самыми разными: использованы некачественные материалы, нарушена технология или за стяжкой плохо "ухаживали" - не поливали водой, неравномерно нагревали и пр. Вообще говоря, однозначно качество стяжки можно оценить примерно через месяц после ее заливки. Соответственно, и оплату работ по ее устройству желательно передвинуть на тот же срок.

При выборе материалов для устройства стяжки надо иметь в виду, что не всякая сухая смесь хороша. Кроме песка и цемента в растворе должен присутствовать пластификатор, который либо добавляется во время его приготовления, либо уже имеется в сухой смеси. Сейчас разными производителями выпускаются специальные составы со всеми необходимыми добавками - отдельно для стяжки и отдельно для штукатурки. Правда, мешок такого продукта стоит раза в два дороже, чем обычные составы, но работать с полностью готовой к употреблению смесью надежнее, поскольку исключается "человеческий фактор" - возможные ошибки при дозировании компонентов.

Если вы живете в населенном пункте, до которого еще не дошли специализированные сухие смеси и пластификаторы, можно воспользоваться "старинной социалистической методикой": на пятидесятикилограммовый мешок сухой смеси песка с цементом надо добавлять один литр клея ПВА при замешивании раствора, который станет от этого пластичнее, а стяжка - прочнее.

Не менее важным, чем состав раствора, для качества стяжки является соблюдение технологии ее устройства. "Перед укладкой раствора основание должно быть обеспылено и огрунтовано специальным составом" (СНиП 3.04.01-87). В условиях стройки полностью осуществить это требование затруднительно, поскольку в процессе замешивания и подноса раствора к месту укладки основание все равно загрязняется. И через месяц эти "дорожки" как раз будут отслаиваться ("бунить" при простукивании). Важна и правильная консистенция: слишком густой раствор приведет к отслаиванию и растрескиванию, слишком жидкий будет очень долго сохнуть и превратится из-за неравномерного оседания в "поверхность плавного очертания" вместо плоскости.

Чтобы стяжка не трескалась в местах расположения маячных труб, "торцевые поверхности уложенного участка после снятия маячных или ограничительных реек перед укладкой смеси в смежный участок должны быть огрунтованы и увлажнены" (СНиП 3.04.01-87).

И, наконец, надо не только верно подобрать материалы и соблюсти технологию заливки стяжки, но еще некоторое время за ней правильно "ухаживать": "подстилающие слои, стяжки, монолитные покрытия на цементном вяжущем должны в течение 7-10 дней после укладки находиться под слоем постоянно влажного водоудерживающего материала" (СНиП 3.04.01-87). Ну, кто теперь скажет, что хорошую стяжку сделать проще, чем уложить плитку?

Если же ваши строители чего-то не учли и через месяц стяжка стала "горбатой", потрескалась и местами отслоилась от основания, так и это лечится (желательно за счет виновных). До состояния плоскости поверхность доводят с помощью самовыравнивающихся смесей, а в местах отслаивания фанеру под паркет крепят длинными анкерными винтами через стяжку, в плиту перекрытия.

И еще. Стяжка - излюбленное место, куда недобросовестные мастера прячут необоснованное завышение сметы. Для сведения: на 1 м2 стяжки толщиной 2 см уходит примерно один мешок (50 кг) сухой смеси. Зная среднюю толщину стяжки (по обмерочным чертежам и нулевой отметке), можно легко проверить сметные расчеты строителей.

При комнатной температуре и влажности не более 60% стяжка за трое суток набирает 70% прочности, после чего можно приступать к штукатурным и плиточным работам.

8. Штукатурные и плиточные работы. "Допускаемая влажность кирпичных, каменных и бетонных оштукатуриваемых поверхностей не должна превышать 8%" (СНиП 3.04.01-87).

Для штукатурки цементно-песчаным раствором справедливо практически все сказанное по поводу стяжки. Но, в отличие от стяжки, поверхность которой должна быть строго горизонтальной, в связи с чем ее рекомендуется "укладывать сразу на расчетную толщину, указанную в проекте" (СНиП 3.04.01-87), поверхность штукатурки должна получиться строго вертикальной, и поэтому "допускаемая толщина однослойной штукатурки при применении всех видов растворов, кроме гипсового, - до 20 мм, из гипсовых растворов - до 15 мм. При устройстве многослойного штукатурного покрытия каждый последующий слой необходимо наносить после схватывания предыдущего" (там же). К сожалению, в реальности этот норматив часто нарушается, штукатуры стараются "набрасывать" слои сразу максимальной толщины, что и приводит позже к растрескиванию.

Проверять и принимать штукатурку, так же как и стяжку, рекомендуется недели через 3-4 после окончания работ. За это время покрытие может отдельными местами "подтянуться", отслоиться ("бунить" при простукивании) и покрыться тонкими зигзагообразными трещинками ("паутиной"), которые отчетливо проявляются при огрунтовке стен. Если начать малярные работы через неделю после окончания штукатурных, эта "паутина", а то и более серьезные трещины могут проступить уже на окрашенной поверхности. Поэтому штукатурка должна "выстояться" хотя бы недели три. А затем, для подстраховки, ее еще проклеивают специальной укрепительной тканью и лишь потом шпаклюют.

Если позволяют финансовые возможности, для выравнивания поверхностей, особенно бетонных, лучше применять не цементно-песчаные, а гипсовые смеси типа Rotband. Они менее капризны к нарушениям технологии, имеют лучшую адгезию к основаниям, практически не трескаются - если только вместе со стеной. Основным их недостатком является цена: в 5-8 раз выше обычных цементно-песчаных смесей и в 3-4 раза - специализированных, типа "Бирсс".

Геометрические критерии качества штукатурных работ таковы: "Отклонения от вертикали (горизонтали) оштукатуренной поверхности не должны превышать (в мм на 1 м): при простой штукатурке - 3, улучшенной - 2, высококачественной - 1. Неровности поверхностей плавного очертания (на 4 м2): при простой штукатурке - не более 3, глубиной (высотой) до 5 мм, улучшенной - не более 2, глубиной (высотой) до 3 мм; высококачественной - не более 2, глубиной (высотой) до 2 мм" (СНиП 3.04.01-87). Эти параметры важны не только из-за того, что после малярной обработки на высококачественно оштукатуренной стене не будет заметно "вмятин", но и с технологической точки зрения. Толстый шпаклевочный слой, выравнивающий кривую штукатурку, может потрескаться и отслоиться.

Нормируются также и "отклонения оконных и дверных откосов, пилястр, столбов, лузг и т. п. от вертикали и горизонтали. Они не должны превышать: при простой штукатурке - 4 мм на 1 м, улучшенной - 2 мм на 1 м и высококачественной - 1 мм на 1 м. Отклонения радиуса (проверяемого лекалом) криволинейных поверхностей от проектной величины (на весь элемент) не должно превышать: при простой штукатурке - 10 мм, улучшенной - 7 мм, высококачественной - 5 мм. Отклонения ширины откоса от проектной не должны превышать: при простой штукатурке - 5 мм, улучшенной - 3 мм, высококачественной - 2 мм" (СНиП 3.04.01-87). Проверку геометрической составляющей качества штукатурных работ производят с помощью отвеса, пузырькового уровня и двухметровой рейки-правила. Особенно тщательно надо проверить места, где будут монтироваться плинтусы, наличники, мебель, столярные изделия - чтобы исключить в будущем щели между ними и стеной.

В принципе укладка плитки на гипсокартонные перегородки и стяжку в санузлах может производиться параллельно со штукатурными работами в других помещениях квартиры. Однако, если кафель укладывается на оштукатуренную поверхность, то она предварительно должна быть высушена.

Стены под облицовку плиткой должны соответствовать хотя бы категории качества "простая", потому что их выравнивание клеем или мастикой недопустимо, это может привести к отслаиванию плитки. "Толщина клеевой прослойки из раствора не должна превышать 7 мм, из мастики - 1 мм" (СНиП 3.04.01-87). Если у вас по каким-либо причинам нет возможности купить современный плиточный клей, можно еще раз воспользоваться "социалистическим способом": в 10 литрах цементно-песчаного раствора развести 1 литр клея ПВА - получится дешево и прочно.

Геометрические критерии качества облицовки следующие: "Облицованная керамическими и стеклокерамическими изделиями поверхность может иметь отклонения от вертикали (в мм на 1 м): наружная - до 2 мм, внутренняя - до 1,5 мм; то же - отклонения расположения швов от вертикали и горизонтали; неровности плоскости (при контроле 2-метровой рейкой): наружной - до 3 мм, внутренней - до 2 мм. Отклонение ширины шва облицовки не должно превышать ±0,5 мм" (СНиП 3.04.01-87). Затирать швы плитки следует примерно через неделю после ее укладки, чтобы клей высох и набрал необходимую прочность. |