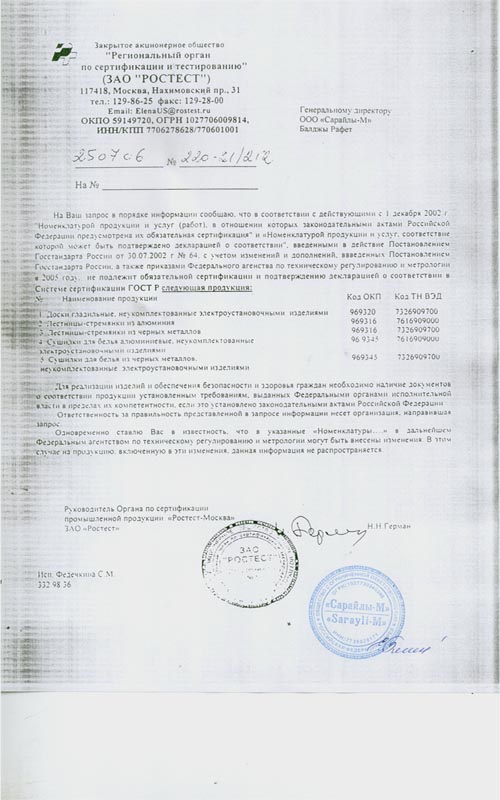

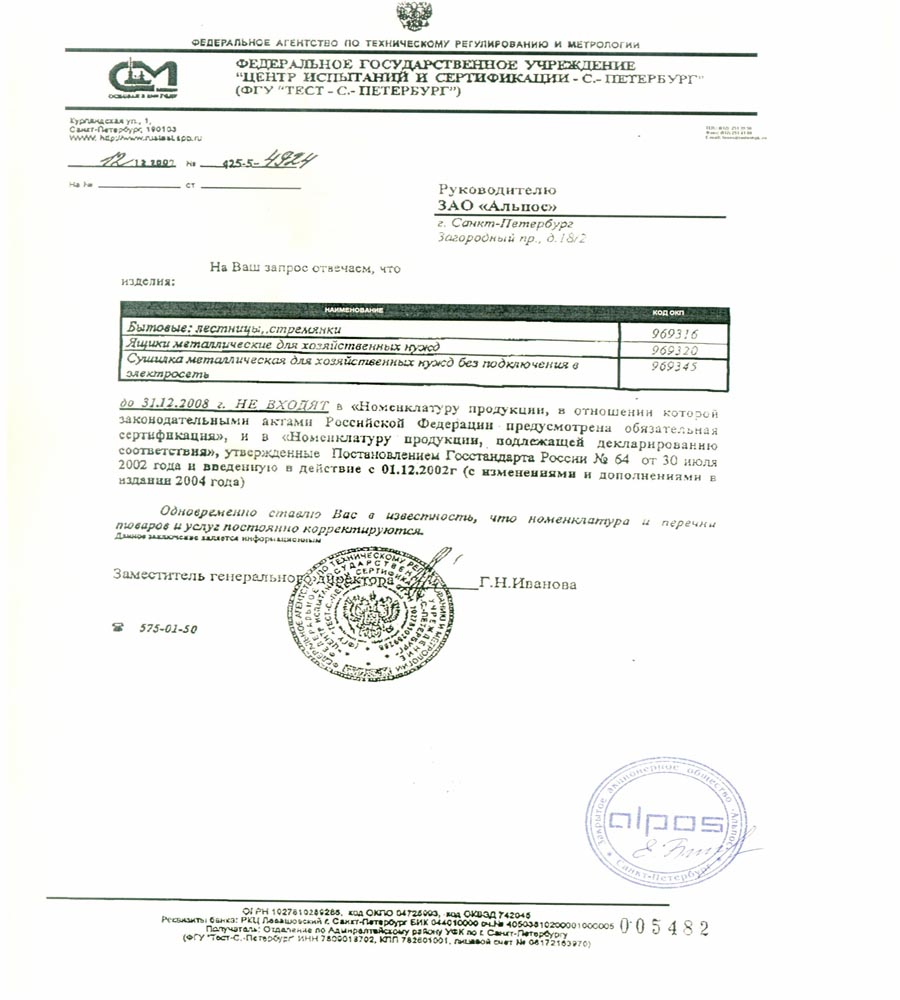

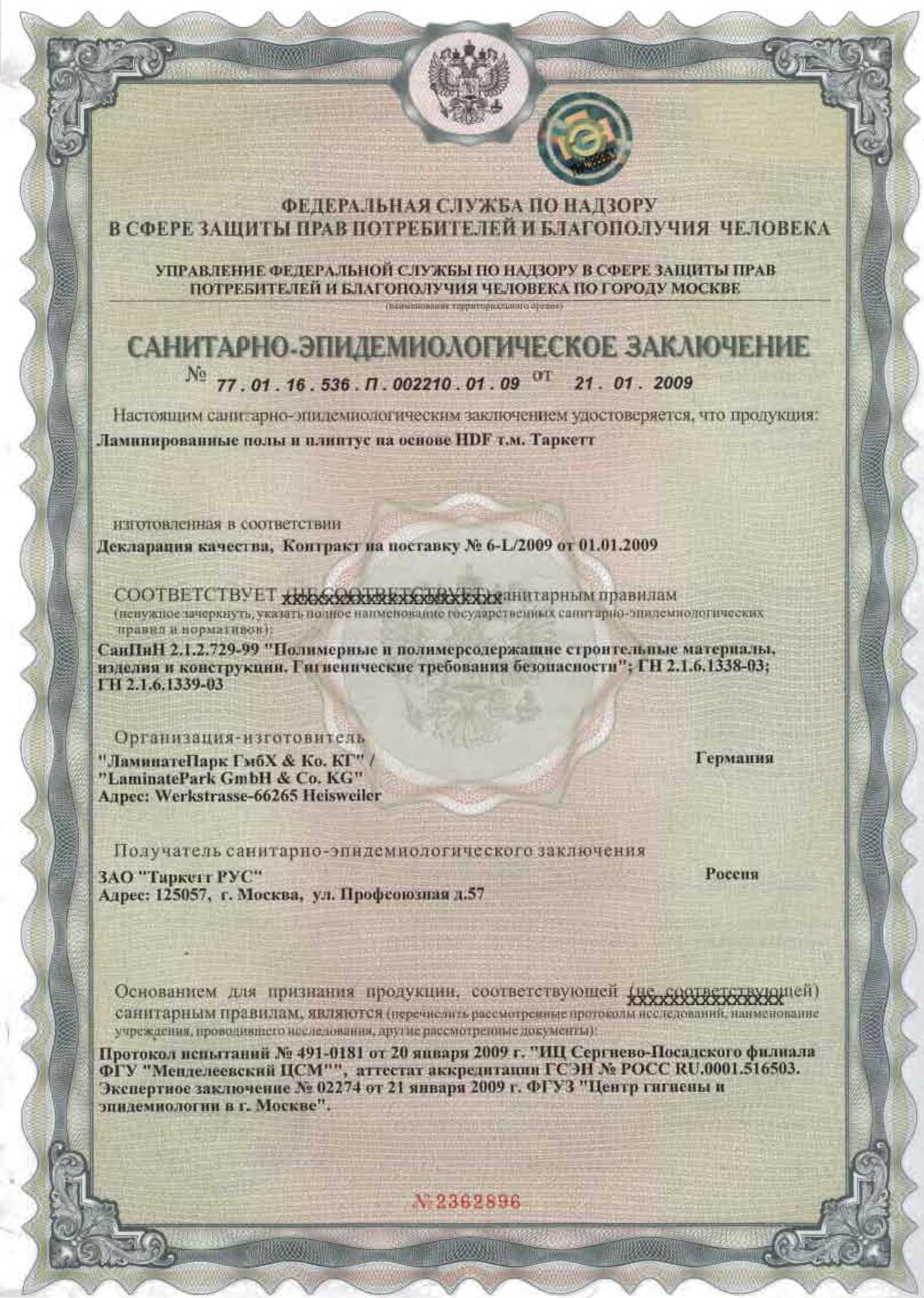

Санитарно-эпидемиологическое заключение на продукцию "Удачная защита"

Санитарно-эпидемиологическое заключение на Грунт антисептик для древесины "Удачная защита" и Антисептик для древесины "Удачная защита" СТАНДАРТ:

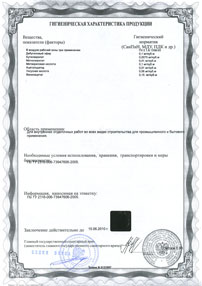

Санитарно-эпидемиологическое заключение на продукцию: Средство биозащитное для древесины

Санитарно-эпидемиологическое заключение на продукцию:Средство огнебиозащитное для древесины

Санитарно-эпидемиологическое заключение на продукцию:Средство отбеливающее для древесины