Стяжки — основание под покрытие пола — следует применять в тех случаях, когда необходимо:

— выравнивание поверхности нижележащего слоя пола или перекрытия;

— укрытие встроенных трубопроводов и электрокабелей отопления;

— распределение нагрузок по тепло-, звукоизоляционным слоям;

— обеспечение нормируемого теплоусвоения пола.

Перед тем как приступить к укладке напольного покрытия, следует учесть конструкцию и состав стяжки. По конструкции стяжки можно подразделить на следующие основные виды:

— стяжки на основании, на разделительном (гидроизоляционном) и теплоизоляционном слое;

— сборные стяжки и др.

Наиболее распространенными основаниями под покрытия полов жилых, общественных, административных и бытовых зданий являются: стяжки бетонные, легкобетонные, асфальтобетонное, цементно-песчаные, гипсовые, выравнивающий полимерцементный слой, сборные стяжки из древесно-стружечных, цементно-стружечных, гипсоволокнистых плит,

фанеры, а также дощатые настилы. Наименьшая толщина стяжки при укладке ее по плитам перекрытия-20 мм, по тепло- или звукоизоляционному слою — 40 мм. Толщина стяжки для укрытия трубопроводов должна быть на 10-15 мм больше их диаметра.

Стяжки по прочности на сжатие следует назначать:

— для выравнивания поверхности нижележащего слоя из бетона класса не ниже В 12,5 (М150), цементно-песчаного раствора прочностью не ниже 15 МПа (150 кгс/см2);

— под наливные полимерные покрытия — из бетона класса не ниже В 15 (М200) или цементно-песчаного раствора прочностью не менее 20 МПа (200 кгс/см2).

Легкий бетон стяжек, выполняемых для обеспечения нормированного теплоусвоения пола, должен соответствовать классу В 5 (М75).

Прочность легкого бетона на изгиб для стяжек, укладываемых по слою из сжимаемых тепло- или звукоизоляционных материалов, должна быть не менее 2,5 МПа (25 кгс/см2).

При сосредоточенных нагрузках на пол более 2 кН (200 кгс) по тепло или звукоизоляции следует выполнять бетонный слой, толщину которого устанавливают расчетом.

Прочность гипсовых стяжек (в высушенном до постоянной массы состоянии) должна быть не менее:

— под наливные полимерные покрытия — 20 МПа (200 кгс/см2);

— под остальные покрытия — 10 МПа (100 кгс/см').

Сборные стяжки из древесно-стружечных, цементно-стружечных и гипсоволокнистых плит, а также стяжки из поризованных цементных растворов следует принимать согласно типовым рабочим чертежам. Сборные стяжки из древесно-волокнистых плит применяют в конструкциях полов для обеспечения нормируемого теплоусвоения поверхности пола первых этажей жилых и офисных помещений. Стяжки из асфальтобетона допускаются только под покрытия из штучного шпунтованного

паркета.

При устройстве сплошных стяжек из бетона и цементно-песчаного раствора составы смесей и технология производства работ аналогичны применяемым при устройстве одноименных покрытий. Марку бетонных и растворных смесей, толщину стяжки принимают по проекту или согласно приведенным выше показателям. Подвижность бетона должна соответствовать осадке конуса 2-4 см (рис. 2), а цементно-песчаного раствора — глубине погружения конуса СтройЦНИЛ 4-5 см (рис. 3). Для повышения подвижности бетонных и растворных смесей, ускорения схватывания и набора прочности в составы рекомендуется вводить в качестве добавок пластификаторы С-З, С-5 и др. Нельзя повышать пластичность смесей за счет увеличения количества воды, т.к. изменение водоцементного соотношения неизбежно приведет к понижению заданной прочности раствора, а также образованию усадочных трещин.

Сплошные стяжки из бетона и цементно-песчаных растворов на карты не разрезают. В помещениях с нормируемой звукоизоляцией стяжку отделяют от стен и перегородок упругими прокладками из полос звукоизолирующих плит. Поверхность выравнивающих стяжек под покрытия, укладываемые на мастичные и клеевые прослойки, заглаживают металлическими гладилками или затирочными машинами.

При устройстве стяжек должны быть соблюдены нижеприведенные технические требования:1. Стяжки, выполняемые по звукоизоляционным прокладкам или засыпкам, в местах примыкания к стенам и перегородкам и другим конструкциям необходимо уложить с зазором 20-50 мм на всю толщину и заполнить аналогичным звукоизоляционным материалом; монолитные стяжки должны быть изолированы от стен и перегородок полосами из гидроизоляционных материалов.

2. Торцевые поверхности уложенного участка монолитных стяжек после снятия маячных или ограничительных реек перед укладкой смеси в смежный участок стяжки должны быть огрунтованы или увлажнены в местах сопряжения с ранее уложенными участками стяжки. Пазы, образовавшиеся после удаления маячных реек, заделывают цементно-песчаным раствором.

Через 1 — 2 ч, когда раствор в пазах начнет схватываться, всю поверхность стяжки затирают деревянными полутерками или штукатурно-затирочной машиной, добавляя более пластичный раствор. Цементно-песчаную стяжку при наклейке линолеумных и пластикатных покрытий железнить не рекомендуется. Стяжка должна иметь шероховатую поверхность, что будет способствовать лучшему сцеплению покрытия с основанием. При наклейке линолеума и плиток на кумароно-каучуковой или коллоксилиновой мастиках поверхность стяжки заглаживают металлическими гладилками. После заглаживания машиной на поверхности стяжек образуется прочная корка.

Во избежание образования трещин и отслоений от основания на следующий день после устройства стяжки ее поверхность смачивают водой (не реже двух раз в день) или покрывают полиэтиленовой пленкой или пергамином. При устройстве стяжки по сплошному слою из тепло-, звукоизоляционного материала между этим слоем и стяжкой следует предусмотреть однослойный гидроизоляционный ковер из полиэтиленовой пленки, толя или пергамина. По засыпке из песка или шлака гидроизоляцию не устраивают.

Цементно-песчаные стяжки можно выполнять и наливным способом из раствора жидкой консистенции, соответствующей осадке стандартного конуса 8-11 см. Наливные стяжки следует выполнять по слою из сыпучих тепло-, звукоизоляционных материалов. Во избежание растрескивания стяжки устройство такого слоя с прокладкой сверху из пергамина или толя не разрешается. При устройстве наливных стяжек цементно-песчаный раствор следует разравнивать правилом, передвигаемым по инвентарным металлическим маякам. Образовавшиеся трещины на поверхности стяжки заделывают цементным раствором.

Выравнивающий слой из полимерцементного раствора по поверхности железобетонных перекрытий или цементно-песчаных стяжек, по которым укладываются полимерные покрытия из рулонных плиточных и ковровых материалов, наносят только в том случае, когда не удается получить ровную поверхность. Толщина выравнивающего слоя должна быть не более 8 мм.

До устройства выравнивающего слоя поверхность основания очищают от пыли, грязи, наплавов и обязательно грунтуют. В качестве грунтовки используют водный раствор пластифицированной поливинилацетатной дисперсии (ГОСТ 18992-80); соотношение дисперсии и воды по массе 1:9.

Выравнивание производят цементно-песчаным раствором марки не ниже 150 с добавкой в воду затворения пластифицированной поливинилацетатной дисперсии; соотношение дисперсии и воды по массе 1:4. Раствор готовят на месте производства работ из сухих цементно-песчаных смесей. Подвижность раствора 5-6 см по стандартному конусу СтройЦНИЛ.

Полимерцементный раствор укладывают полосами по маячным рейкам и разравнивают правилом. После извлечения маячных реек оставшиеся пазы закладывают заподлицо с плоскостью выравнивающего слоя и заглаживают.

Бетонные стяжки выполняют из обычного и легкого бетона на мелком щебне (гравии) крупностью не более 15 мм. Легкобетонные стяжки устраивают из цементного раствора с легкими заполнителями. Подбирают состав для теплой легкобетонной стяжки не менее М75 в лаборатории. Процесс укладки бетонных стяжек такой же, как цементно-песчаных.

Стяжки из поризованных цементно-песчаных растворов применяют вместо легкого бетона преимущественно под рулонные полимерные покрытия, укладываемые на слой из древесно-волокнистых плит, и под штучный паркет.

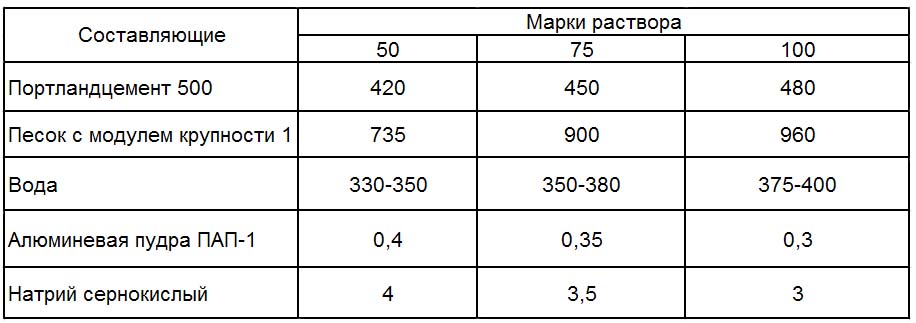

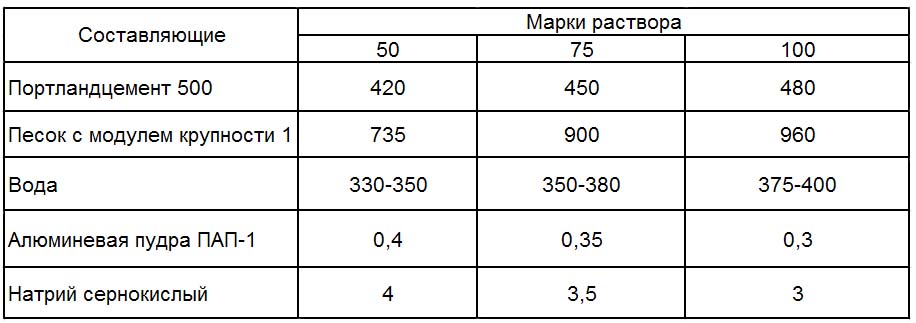

Для приготовления поризованных растворов используют: портландцемент или шлакопортландцемент (ГОСТ 10178-85) марки не ниже 400; песок (ГОСТ 8736-93); алюминиевую пудру ПАП-1; поверхностно-активное вещество (ПАВ) — мыло «Прогресс» (ТУ 38-10719-77) или другие нейтральные мыла; сернокислый натрий безводный (ГОСТ 6318-77) и воду (ГОСТ 23732-79). Алюминиевая пудра в щелочной среде смеси выделяет водород, который вспучивает раствор, создает мелкопористую с замкнутыми порами структуру материала стяжки, снижает его объемную массу и усадку при твердении. Сернокислый натрий активизирует процесс выделения водорода. ПАВ способствует распределению частиц алюминиевой пудры в смеси и обеспечивает равномерное вспучивание.

Для повышения удобоукладываемости смесей в них можно вводить пластификаторы типа сульфитно-дрожжевой бражки (СДБ). Алюминиевую пудру применяют в непрокаленном состоянии в виде суспензии при соотношении компонентов, масс.ч.:пудра алюминиевая — 1, ПАВ — 0,5,вода — 10-30.

Сернокислый натрий используют в виде водных растворов 5-10%-ной концентрации, ПАВ — в виде мыльно-водной эмульсии в соотношении по массе 1:10-1:15.

В зависимости от конструкции пола и материала лицевого покрытия поризованный раствор применяют марок 50, 75 и 100 с плотностью в высушенном состоянии соответственно не более 1200, 1400 и 1500 кг/м2 (табл. 3).

Расход материалов уточняют опытным путем для конкретных производственных условий с тем, чтобы были выдержаны значения прочности и плотности материала

стяжки. При этом текучесть приготовленной смеси в начальный период времени должна соответствовать 24-27 см по вискозиметру Суггарда.

Смеси для поризованных растворов готовят в смесителях принудительного перемешивания в непосредственной близости от места производства работ как из отдельных компонентов, так и с использованием цементно-песчаных смесей централизованного приготовления.

Таблица 3. Расход материалов на 1 м2 поризованного раствора различных марок, кг

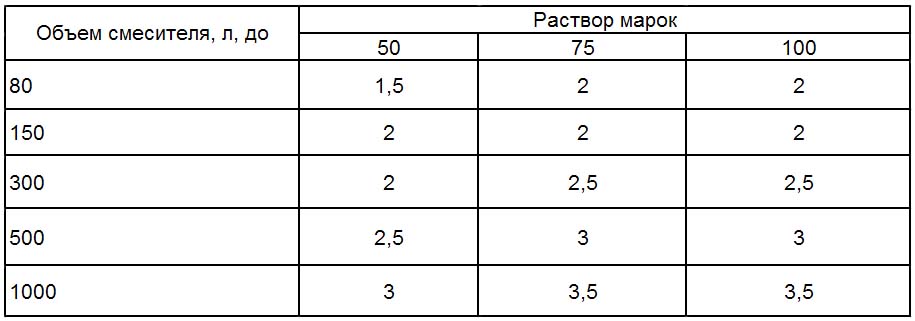

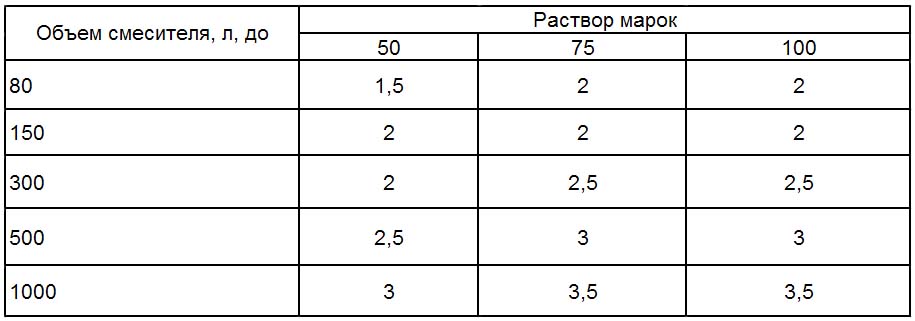

Последовательность загрузки составляющих в смеситель в первом случае: вода, песок, цемент, водно-алюминиевая суспензия, водный раствор сернокислого натрия; во втором — вода, цементно-песчаная смесь, водно-алюминиевая суспензия, водный раствор сернокислого натрия. Продолжительность перемешивания смесей с момента введения водно-алюминиевой суспензии принимается в соответствии с табл. 4.

Таблица 4. Продолжительность перемешивания смесей для поризованных растворов различных марок, мин.

Приготовленная смесь во избежание преждевременного вспучивания в течение 10-15 мин с момента введения водно-алюминиевой суспензии (до начала поризации) должна быть подана к месту укладки. Для приготовления и транспортировки смесей используют преимущественно штукатурные станции, дополнительно оснащенные дозаторами для алюминиевой суспензии и сернокислого натрия. Приготовление и транспортировку смесей организуют таким образом, чтобы они в момент укладки имели температуру не ниже 10'С и не выше 30'С.

Стяжки из поризованных растворов в зависимости от конструкции пола и материала покрытия выполняют толщиной 30-60 мм во вспученном состоянии. Отклонение плотности материала стяжек при этом не должно превышать +5%. Смесь укладывают сразу на расчетную толщину, указанную в проекте, только по ровному основанию (просветы при проверке двухметровой рейкой должны быть не более 5 мм). Западающие неровности основания более 5 мм выравнивают раствором марки не ниже 100.

Места примыкания стяжек из полированного раствора к стенам и перегородкам во избежание их увлажнения тщательно изолируют прокладкам и из рулонных гидроизоляционных материалов.

Смеси укладывают равномерным слоем путем плавного перемещения резино-тканевого рукава растворонасоса. Толщина укладываемого слоя смеси должна быть меньше проектной на величину вспучивания, определяемую опытным путем. В больших помещениях толщину контролируют по предварительно выставленным монолитным маякам из раствора марки 100 а в небольших — по нанесенным на стены рискам.

Сразу после укладки смеси поверхность тщательно выравнивают деревянными или алюминиевыми полутерками длиной 120-150см. Выравнивание производят непрерывно и заканчивают до интенсивного вспучивания уложенной смеси. Перерывы при устройстве стяжек из полированного раствора в пределах одного помещения не допускаются. В отдельных случаях в помещениях большой площади стяжки устраивают участками площадью 150-200 м2. При этом перед возобновлением работ по укладке смеси вертикальную кромку затвердевшего раствора готового участка очищают от пыли и грязи и смачивают водой.

Во время укладки и набора прочности поризованных растворов в помещениях не должно быть сквозняков, а поверхность стяжек должна защищена от переувлажнения, пересыхания и механических повреждений. Передвижение людей допускается при достижении раствором прочности на сжатие не менее 0,2 МПа (2 кгс/см2), которая обеспечивается через 2-3 сут. после укладки смесей при температуре выдерживания 15-20'С. По истечении указанного времени при необходимости поверхность затирают затирочными машинами.

Ширина раскрытия усадочных трещин на поверхности стяжек из полированного раствора не должна превышать 0,3 мм. В случае образования трещин их расширяют и зашпаклевывают цементно-песчаным раствором; последний затворяют поливинилацетатной дисперсией, разбавленной водой в соотношении по объему 1:4 (дисперсия ПВА: вода). Шпаклевочный слой заделки должен быть затем просушен.

Стяжки из асфальтобетона допускается применять только под покрытия из штучного шпунтованного паркета. Их выполняют из госфальтобетонной смеси должна составлять при темпе воздуха более 5'С в начале укладки 140-160, в конце уплотнения — 120'С. Битум, из которого изготовляют асфальтобетонную смесь, должен иметь температуру размягчения по методу «кольцо и шар» 60 — 70 С. Его расход в смеси составляет 7 — 9%. Допустимая пористость минерального наполнителя (смеси песка с минеральным порошком) — 16-18%. Асфальтовая смесь должна быть однородной, рыхлой, без комков, вяжущее — равномерно распределено по поверхности зерен минерального наполнителя.

Литые смеси укладывают полосами шириной не более 2 м, ограниченными рейками, которые служат маяками. Толщина слоя литого асфальта не должна превышать 25 мм. Смеси разравнивают правилами по рейкам и уплотняют катками весом 600-800 Н (60-80 кгс) с подогревом. В малодоступных местах уплотнение производят горячими трамбовками. При устройстве асфальтобетонных стяжек необходимо соблюдать и другие правила устройства асфальтобетонных покрытий.

Стяжки из самовыравнивающихся составов на основе гипсовых вяжущих применяют взамен цементно-песчаных под бесшовные полимерные покрытия из мастичных составов на основе водных дисперсий полимеров (поливинилацетатных дисперсий, латексов и т.д.),

линолеумов, поливинилхлоридных плиток, штучного паркета, а также под другие покрытия, к стяжкам которых предъявляют повышенные требования в отношении горизонтальности и ровности. Отечественные и зарубежные производители выпускают в достаточно широком ассортименте самовыравнивающиеся (самонивелирующиеся)

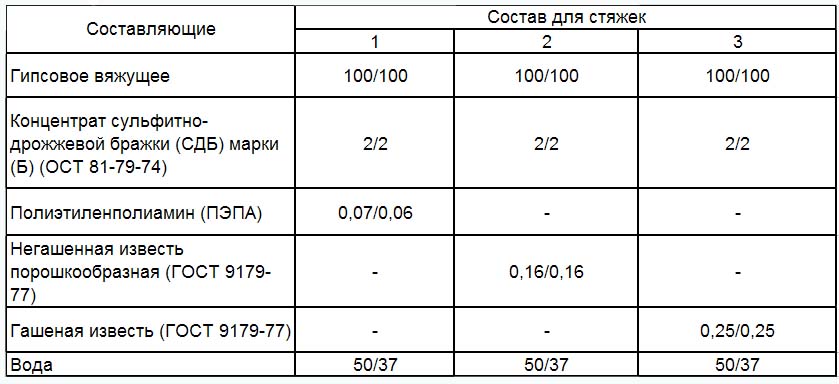

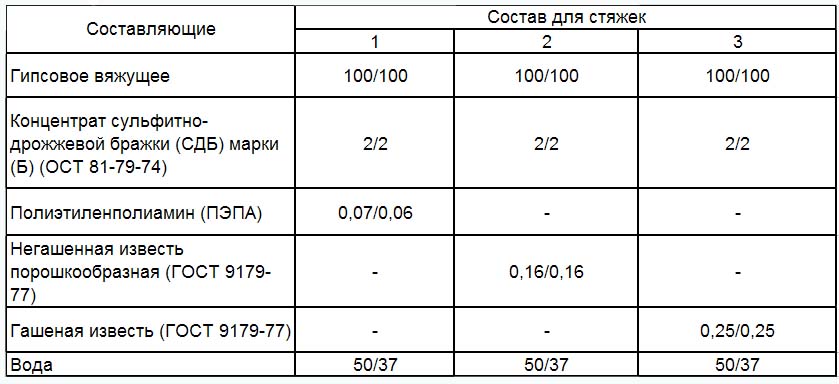

сухие смеси, изготовленные на основе гипсовых и цементных вяжущих материалов. Смеси на основе гипсовых вяжущих можно приготовить непосредственно на строительной площадке. В табл. 5 приведена рецептура приготовления таких смесей.

Таблица 5. Рецептура самовыравнивающихся составов, масс.ч., на основе гипсов для стяжек марок 75/150.

Самовыравнивающиеся составы для стяжек состоят из затворяемого водой гипса Г-5, Г-6, Г-10, Г-13 (ГОСТ 125-79) и добавок пластификаторов и замедлителей твердения. При этом составы должны удовлетворять требованиям по прочности на сжатие, пластичности и срокам схватывания.

Требования по прочности на сжатие зависят от типа пола и эксплуатационных нагрузок. Прочность стяжки под покрытия из линолеума на теплозвукоизоляционной подоснове, под покрытия из бесподосновного линолеума или линолеума на тканевой подоснове, поливинилхлоридных плиток и под штучный паркет — 7,5 МПа (М100), а под бесшовные полимерные покрытия из мастичных составов — 15 МПа (М200).

Пластичность самовыравнивающихся составов измеряется по вискозиметру Суттарда (ГОСТ 23789-79) и должна составлять 280-300 мм через 3 мин после затворения гипсовой смеси с добавками. Срок от момента окончания перемешивания смеси до начала ее схватывания обусловливается организацией работ по устройству саморазравнивающихся стяжек. При приготовлении смесей в условиях строительной площадки с их подачей к месту укладки насосами этот срок должен составлять 45-60 мин.

Один из вариантов самовыравнивающихся составов приведен в табл. 5. Количество воды затворения гипса и добавок корректируется пробными замесами. Готовят смесь на строительных площадках в турбулентных бетонорастворосмесителях СБ-133, С-868, СБ-81. Смеситель загружают водой, добавками пластификатора и замедлителя твердения. После предварительного перемешивания в течение 0,5-1 мин в смеситель порциями загружают гипс. Смесь перемешивают в течение 1,5 — 2 мин; она не должна содержать комков, сгустков и т.п. Готовую смесь подают к месту работ винтовыми растворонасосами.

Саморазравнивающиеся стяжки требуют тщательной подготовки помещений и поверхности нижележащих элементов пола. Температура помещений, где производятся работы, должна быть в пределах 15 — 20'С. Места работы защищают от сквозняков. Поверхность нижележащего слоя не должна иметь жировых пятен, налипов краски, грязи. До укладки стяжки отверстия и щели в перекрытиях заделывают, поверхность обеспечивают и увлажняют. Для предотвращения интенсивного отсоса воды из составов нижележащим слоем и обеспечения прочного сцепления с ним поверхность слоя обязательно грунтуют. В качестве грунтовки используют смесь латекса или поливинилацетатной дисперсии с водой в соотношении 1:10.

Если подготовленное помещение имеет большую площадь, его разбивают на захватки, которые разделяют рейками. Зазоры между низом реек и поверхностью заделывают быстросхватывающимся гипсовым составом. На каждой захватке устанавливают маяки, верх которых указывает на уровень лицевой поверхности стяжки. Места примыкания стяжек к стенам и перегородкам тщательно изолируют прокладками из рулонных гидроизоляционных материалов.

Состав разливают из рукава растворонасоса через насадку сразу на всю расчетную толщину стяжки. Последняя захватка должна примыкать к выходу из помещения. При перерывах в работе оборудование по приготовлению и транспортировке составов обязательно промывают водой. По стяжке можно передвигаться спустя 2 — 3 ч после укладки смеси. Выдерживают ее в условиях естественной сушки. Время высушивания составляет при нормальных условиях около 15 сут.

В связи с тем, что многие строительные фирмы не имеют в своем составе лабораторного поста и даже штатного инженера по качеству, приготовление самовыравнивающихся составов на гипсовой основе с соблюдением точности дозировки пластификаторов, замедлителей твердения, контроля пластичности, срока схватывания и прочности раствора в построечных условиях весьма проблематично. Выгоднее использовать готовые сухие самовыравнивающиеся смеси, подобранные для конкретных конструкций и условий эксплуатации пола. В зависимости от марки и назначения смеси толщина укладываемого одного слоя раствора может достигать 2-100 мм, а прочность на сжатие 15-40 МПа.

Самонивелирующиеся (саморастекающиеся) смеси значительно облегчают и ускоряют процесс получения ровного и прочного основания пола, пригодного для последующей укладки всех типов финишных, отделочных покрытий пола. В отличие от обычной цементно-песчаной стяжки самонивелирующиеся смеси имеют ряд преимуществ:

— быстро набирают прочность (через 2 — 4 ч по стяжке можно ходить, через 6 — 8 ч можно проводить укладку финишных покрытий);

— имеют высокую прочность (пригодны для использования во всех типах жилых и общественных помещений, внутри и снаружи);

— обладают хорошей деформативностью и имеют высокую трещиностойкость (можно использовать для выравнивания по старому паркету, различным типам теплых полов, в местах температурных перепадов и пр.).

Правильно приготовленная смесь легко и просто распределяется по поверхности. За один проход стяжку можно наносить слоем от 1 до 15 мм и более. Следует помнить, что стяжка не может сама, без участия исполнителя, обеспечить полную горизонтальность основания. Общую горизонтальность поверхности (особенно на больших площадях) и проектную отметку уровня пола необходимо выверять нивелиром, уровнем и пр. Важным условием для получения желаемого результата является соблюдение технологии ведения работы, строгое соблюдение рецептуры приготовления и нанесения смеси.

ПОДГОТОВКА ОСНОВАНИЯ Перед тем, как приступить к работе, необходимо тщательно изучить состояние чернового основания. В первую очередь с помощью ровной металлической рейки длиной 4 м оценивается уровень перепадов. Этот параметр определяет количество нивелирующей массы, необходимое для выравнивания чернового основания, и существенно влияет на стоимость проведения работ, поэтому желательно, чтобы перепад не превышал 3-4 мм.

К числу наиболее часто встречающихся дефектов основания относятся трещины, внутренние пустоты, а также отслоение черновой стяжки от плиты перекрытия. Для того, чтобы определить наличие отслоившихся участков стяжки, всю площадь основания простукивают металлическим стержнем. Глухой звук, издаваемый стяжкой при простукивании, указывает на то, что она не имеет прочной связи с подстилающим слоем (плитой перекрытия). Если площадь «бубнящих» участков невелика, они вырезаются по периметру с помощью углошлифовальной машины (болгарки) с алмазным диском и заделываются специальной ремонтной массой, которая отличается от обычных цементных смесей малым временем высыхания (слой толщиной 50-60 мм сохнет не более 2 сут.).

В тех случаях, когда площадь отслоения превышает 30%, рекомендуется рассмотреть вопрос полного удаления старой и укладки новой стяжки. Следует учитывать, что высыхание новой цементно-песчаной стяжки — процесс достаточно длительный: приблизительно одна неделя на каждый сантиметр толщины (при нормальных условиях). Если продолжительность технологического цикла ограничена жесткими временными рамками, можно применить крепление существующей стяжки к основанию с помощью инъекций полиуретановых или эпоксидных смол через отверстия, просверленные до плиты перекрытия. Смола заполняет все пустоты между плитой перекрытия и стяжкой и после полимеризации надежно связывает их между собой. Необходимо отметить, что такой метод восстановления несущей способности чернового основания требует значительных материальных затрат, причем уровень этих затрат невозможно определить заранее, поскольку не известен объем полостей, которые придется заполнить смолой.

Крупные одиночные трещины расширяют углошлифовальной машиной, края фиксируют медными или стальными скобами, после чего трещины заделывают ремонтной массой.

Огромное значение имеет влажность основания. Для эластичных покрытий (натуральный линолеум, ПВХ-покрытия, резина и т.п.) допустимый уровень влажности составляет 2 — 3%; покрытия, обладающие достаточной паропроницаемостью (

ковролин без резиновой подложки) можно укладывать на основание с влажностью до 5%. Объективная оценка количества влаги, содержащейся в материале основания, производится с помощью специального прибора, который имеется в арсенале любой серьезной фирмы, занимающейся укладкой напольных покрытий.

Все отверстия, через которые может происходить утечка нивелирующей массы, необходимо тщательно заделать, в дверных проемах (при необходимости) установить временные порожки, исключающие вытекание раствора из помещения.

Если состояние чернового пола удовлетворительное, имеющиеся трещины заделаны, а остаточная влажность не превышает нормативных значений, приступают к шлифовке основания с помощью специальной машины с абразивными камнями (для неровной поверхности) или листовым абразивным материалом (если не требуется удаления верхнего слоя значительной толщины). Шлифовка позволяет ликвидировать неровности поверхности, следы краски,

шпаклевки и другие посторонние наносы, образовавшиеся при проведении общестроительных работ.

После завершения процесса шлифовки образовавшаяся пыль удаляется пылесосом. Следует обратить внимание на тот факт, что уборка пыли методом подметания не обеспечивает достаточной степени обеспыливания и почти наверняка приведет к отслоению выравнивающего слоя. При небольших объемах работ (до 300 м') допустимо применять пылесосы бытового назначения, но наилучшие результаты достигаются при использовании мощных (не менее 1,5 кВт) промышленных пылесосов.

Очищенная поверхность грунтуется с помощью малярного валика с ворсом средней длины, жесткой щетки или распылителя. Концентрированные грунтовки перед началом работы разбавляются чистой водой в соответствии с инструкцией по применению. В процессе нанесения грунтовочного состава необходимо избегать образования луж и подтеков. Приступать к заливке выравнивающего раствора можно только после высыхания грунта (обычно на следующий день).

ФИНИШНОЕ ВЫРАВНИВАНИЕ ОСНОВАНИЯПомещение, в котором производятся работы, должно иметь закрывающиеся оконные и дверные проемы. В процессе заливки и высыхания смеси совершенно не допускается наличие сквозняков, а температура воздуха и пола не должна быть ниже 5 — 10'С.

Непосредственно перед началом работы (время «жизни» готового раствора не превышает 20 мин) содержимое упаковки (25 кг) высыпают в емкость с необходимым количеством (указано в инструкции) чистой воды комнатной температуры и тщательно перемешивают с помощью мешалки, закрепленной в патроне низкооборотной дрели. Через небольшой промежуток времени (3-5 мин) раствор перемешивают вторично и выливают на основание полосами шириной 40 — 60 см. Как правило, полосы располагают параллельно короткой стороне помещения, но в любом случае ширина захвата не должна превышать 7-8 м. Масса распределяется по поверхности основания и разравнивается специальными шпателями из нержавеющей стали, позволяющими добиться требуемой толщины выравнивающего слоя.

Имеющийся опыт позволяет утверждать, что в большинстве случаев средняя толщина слоя нивелирующей массы составляет примерно 3 мм. Этого достаточно для того, чтобы обеспечить требования, предъявляемые к полам. При необходимости (очень неровное основание) толщина выравнивающего слоя может быть значительно больше: существуют нивелирующие массы с допустимой толщиной нанесения до 50 мм. Не следует забывать, что с возрастанием толщины увеличиваются затраты на материал, поэтому выгоднее вложить средства в механическую подготовку имеющегося основания, т.к. расходы на приобретение абразивных камней для шлифовальной машины намного меньше, чем на покупку дополнительного количества выравнивающей смеси.

В последнее время существенно возросло количество фирм, способных обеспечить практически идеальное качество чернового основания. При этом, каким бы ровным основание не было, настилать напольное покрытие на него все равно нельзя. Это связано с тем, что материал, из которого оно выполнено, содержит наполнитель (песок) сравнительно крупной фракции, поверхность получается достаточно шершавой и нанесения выравнивающей массы все равно не избежать. Основными достоинствами высококачественного чернового основания являются отсутствие трещин, отслоений и минимальная требуемая толщина выравнивающего слоя (0,5-1,0 мм).

Время высыхания выравнивающего состава зависит от климатических условий в помещении, но, как правило, не превышает 1-2 сут. (при толщине слоя до 3,0 мм). Перед началом укладки напольного покрытия необходимо проконтролировать влажность основания с помощью специального прибора и сравнить ее с уровнем влажности, допустимым для данного вида покрытия.

Сегодня на строительном рынке можно купить самовыравнивающиеся сухие смеси отечественных и зарубежных производителей. Самовыравнивающаяся смесь обладает свойством самонивелирования после ее выпивки на заранее подготовленное основание. В зависимости от химического состава и свойств она может применяться для выполнения различных слоев пола. Смесь для пола производится на основе цемента,

гипса или их разновидности — ангидрита. Оба продукта предназначены для ручного или машинного выполнения подкладочных напольных слоев на минеральные основания.

Подходят под любое напольное покрытие, в том числе монолитного пола на влагостойкой изоляции, «плавающего» пола, пола с установленной системой напольного отопления. Толщина одного подкладочного слоя колеблется в пределах 15-60 мм. Прочность на сжатие свыше 25 МПа, а на изгиб свыше 4,5 МПа свидетельствует о том, что можно устраивать относительно тонкие слои без армирования. Небольшая толщина подкладочного слоя значительно снижает вес пола и расход материала, время выполнения подкладочного слоя и стоимость трудозатрат.

Однородная структура материала, а также его текучесть дают хорошую тепловую изоляцию отопительных труб при выливке с использованием SAM 150 или SAM 200, тем самым гарантируя более быстрое нагревание и лучшую теплопроводимость. Этому способствует высокий коэффициент теплопроводимости.

Благодаря мелкозернистости получается гладкая и ровная поверхность, которая не требует выравнивания (во влажных помещениях рекомендуется выполнение защитного слоя из водостойкой смеси). SAM 150 можно выливать вручную. Однако применение специальных смесительно-подающих агрегатов значительно сокращает рабочий процесс (за день бригада из трех человек выливает до 500 м2). Применение агрегатов дает возможность доставки приготовленного раствора к основаниям, расположенным на верхних этажах.

Выполнение новых подкладочных слоев не всегда цеесообразно. В большинстве случаев, а особенно при ремонтах старых зданий, оказывается, что выполненный ранее обычный бетонный подкладочный слой достаточно прочный и толстый. Поэтому нет ни экономических, ни технических обоснований для его замены на новый. Остается тольк нанести верхний выравнивающий слой.

Сказочная Ирландия с Lifford

Сказочная Ирландия с Lifford Lifford так же не забывает о современных тенденциях, созданная для ценителей современного стиля хай-тек. При этом марка Lifford не забывает о комфорте своих клиентов. Мебель выполнена по современным технологиям. Столешницы изготовлены из закаленного по специальной технологии, безопасного, сто позволяет им спокойно выдерживать большие равномерные нагрузки (до 90 кг постоянного веса), а так же гарантирует отсутствие случайных сколов. Каркасы мебели с металлическими частями сварены из легкого и прочного алюминиевого профиля и окрашены полимерной эмалью. Поэтому коррозия исключена даже при случайных сколов. Чугунные части покрыты патиной. Сиденья у алюминиевой мебели выполнены из текстилена, высокопрочного синтетического "дышащего" волокна особого плетения, что позволяет им выдерживать нагрузку до 120 кг. Материал быстросохнущий. Данный материал создан по самым современным технологиям и оказывает благоприятное, релаксирующее воздействие на организм человека. Материал для тентовых изделий сверхпрочных водонепроницаемый и легкомоющийся. Они изготовлены для тех, кто предпочитает комбинировать минималистский интерьер мебели с безудержным экстерьером сада, созданным самой природой. А для любителей отдыхать в компании есть удобные качели, которые подарят вам наслаждение от полета не садясь в самолет.

Lifford так же не забывает о современных тенденциях, созданная для ценителей современного стиля хай-тек. При этом марка Lifford не забывает о комфорте своих клиентов. Мебель выполнена по современным технологиям. Столешницы изготовлены из закаленного по специальной технологии, безопасного, сто позволяет им спокойно выдерживать большие равномерные нагрузки (до 90 кг постоянного веса), а так же гарантирует отсутствие случайных сколов. Каркасы мебели с металлическими частями сварены из легкого и прочного алюминиевого профиля и окрашены полимерной эмалью. Поэтому коррозия исключена даже при случайных сколов. Чугунные части покрыты патиной. Сиденья у алюминиевой мебели выполнены из текстилена, высокопрочного синтетического "дышащего" волокна особого плетения, что позволяет им выдерживать нагрузку до 120 кг. Материал быстросохнущий. Данный материал создан по самым современным технологиям и оказывает благоприятное, релаксирующее воздействие на организм человека. Материал для тентовых изделий сверхпрочных водонепроницаемый и легкомоющийся. Они изготовлены для тех, кто предпочитает комбинировать минималистский интерьер мебели с безудержным экстерьером сада, созданным самой природой. А для любителей отдыхать в компании есть удобные качели, которые подарят вам наслаждение от полета не садясь в самолет.