Поскольку размер многих спален ограничен, следует тщательно продумать, какую мебель в них ставить. Она должна обеспечивать практичность, удобство хранения вещей, комфорт и стиль. Центром внимания может быть кровать, но и другие предметы мебели позволяют создать настроение и атмосферу вашей спальни.

Кровати. Будучи ключевым предметом мебели в любой спальне, кровати часто становятся центром внимания в комнате. Традиционная кровать под балдахином с четырьмя столбиками в современных домах может выглядеть неуместной, а добиться того же ощущения тепла и интимности можно, повесив над самой обычной кроватью ткань красивой выделки на четырех опорах.

Если вы собираетесь покупать новую кровать, подумайте, что она будет говорить о предполагаемом стиле вашей спальни и что вы хотите на самом деле, соответствует ли кровать вашим желаниям. Существует много вариантов, к которым можно обратиться, — от скромной сосновой кровати до кроватей на стальной раме и сделанных на заказ, вручную. Ваш выбор будет определяться бюджетом, предполагаемым стилем и размерами спальни.

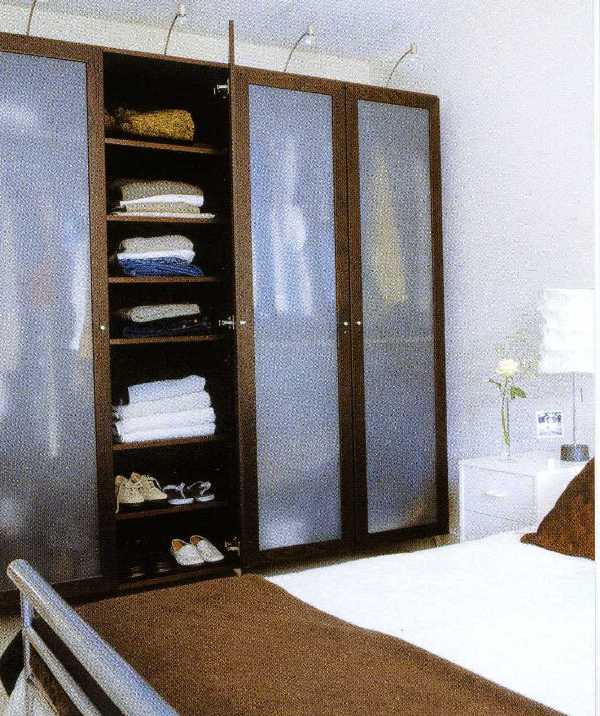

Кровати могут быть разными по высоте, и ваш выбор опять же зависит от ваших вкусов и общего дизайна спальни. Если вы хотите, чтобы на кровати было удобно сидеть, она должна быть высотой примерно со стул; если у вас низкие потолки, купите низкую кровать, похожую на футон, чтобы усилить ощущение высоты; если вам нужно где-то хранить вещи, выберите кровать со встроенными ящиками или кровать на ножках, под которую можно ставить коробки.

Это зеркало во всю стену подчеркивает роскошный вид кровати и визуально увеличивает пространство в спальне.Матрасы. Трудно переоценить важность хорошего ночного сна, так что покупка матраса — дело серьезное. Качественный матрас прослужит вам семь-десять лет, если вы будете за ним ухаживать, регулярно переворачивая. Если вы разделите стоимость матраса на количество ночей, которые на нем проведете, цифра окажется крайне незначительной. Я веду к тому, что на новую кровать действительно стоит потратить все, что сможете, — это одна из самых ценных покупок, которую вы делаете ради своего комфорта, здоровья и благополучия.

Покупка нового матраса — дело сложное, но веселое. Прежде чем принято окончательное решение, проведите как можно больше испытаний всех заинтересовавших вас матрасов. Вам может показаться странной необходимость лежать на кровати посреди демонстрационного зала, но постарайтесь расслабиться и почувствовать, какие ощущения матрас у вас вызывает. В идеале вам нужно провести по 15 — 20 минут на каждом матрасе, привлекшем ваше внимание!

Выбор значительно уменьшится, если вы сразу определите, какого типа матрас хотите: например, жесткий или мягкий, а если у вас проблемы со спиной, то ортопедический.

При покупке нового матраса нужно учитывать следующее: - Количество витков (пружин) в матрасе серьезно влияет на то, насколько хорошо он поддерживает тело. В среднем матрас с 300 пружинами дает меньшую поддержку, чем, скажем, с 700, но в зависимости от качества матрас с 412 пружинами может оказаться очень хорош.

- Материалы набивки и толщину стали, использующейся в пружинах. Это влияет на уровень поддержки. Чем тоньше пружины, тем слабее поддержка, и наоборот.

- Наружную обивку матраса. Для зимней и летней температуры у некоторых матрасов с разных сторон своя обивка. Решите, какой слой покрытия на матрасе вам нужен, чтобы не чувствовать сквозь него пружины. Регулярно переворачивайте матрас. Это позволит ткани обшивки проветриться, иначе она начнет преть.

Изголовье. Изголовье может усилить ощущение роскоши в спальне. На него можно опереться, например, читая в кровати. Изголовья бывают простыми или набивными. Купите готовое или сделайте его сами из доски, поролона и ткани, подходящей по тону или контрастирующей с оформлением комнаты, прикрепив поролон и обивку к доске с помощью степлера - автомата. Это позволяет создать дополнительный смысловой центр в спальне.

Типы матрасов

- Латексная пена. Эти матрасы подстраиваются под форму вашего тела и обеспечивают его поддержку в каждой точке. Они гигиеничные, гипоаллергенные, бактерицидные, «дышат» и отталкивают пыль. Недостатком матрасов из латекса является высокая стоимость.

- Пуховый матрас. Самый распространенный и общедоступный тип матрасов, выпускающихся в очень широком диапазоне цен. Пух держит проволочный каркас. Такие матрасы выпускаются с разными степенями твердости.

- Пружинные матрасы. Пружинные матрасы состоят из отдельных пружинок, сцепленных друг с другом. Уровень комфорта они обеспечивают за счет того, что каждая пружинка работает отдельно от остальных, поэтому пары, спящие в одной кровати, не скатываются друг к другу.

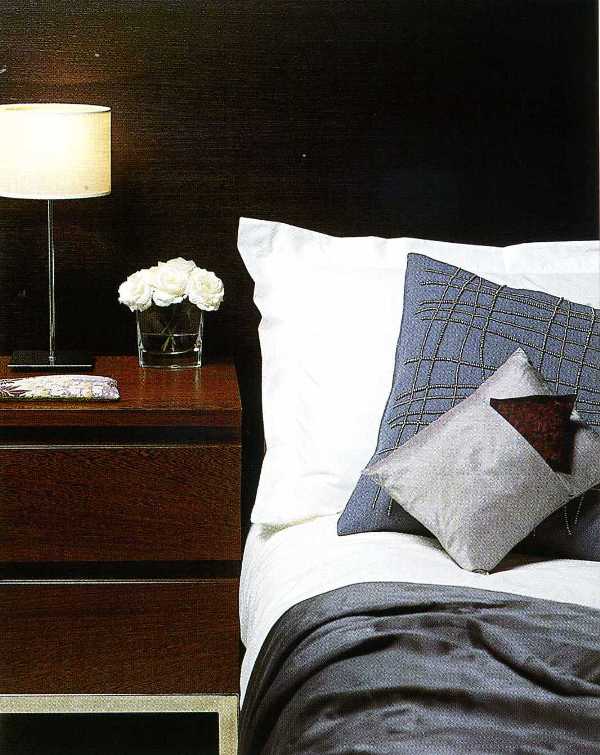

Тумбы у кровати. Прикроватные тумбочки придают комнате вес и — если на них стоят

лампы — притягивают внимание. На них можно размещать необходимые и декоративные предметы: класть книги, ставить радиоприемник, стакан с водой, настольную лампу и другие нужные вещи. Без тумб все эти предметы копятся у кровати и словно напрашиваются на то, чтобы на них наступили или об них споткнулись, вставая посреди ночи.

Можно сделать тумбу самостоятельно. Эффектные тумбочки получаются из кусков железнодорожных шпал, лесоматериалов, деревянных ящиков для фруктов, барабанов для кабеля, старых стульев и антикварной мебели. А можно просто купить готовую мебель, соответствующую стилю вашей комнаты.

Дополнительные сиденья. Возможность сидеть не только на кровати — это роскошь, которая усиливает ощущение расслабленности в спальне. Выберите что-нибудь удобное, начиная со старого кожаного кресла и заканчивая шезлонгом или маленьким диваном. Большие подушки на полу, застеленном ковром, тоже выглядят уютно. Не забывайте, что возле любого места, где вы, возможно, захотите присесть с книгой, не помешает дополнительный

светильник.

Гармония изголовья кровати, тумбочки, белья и подушек говорит о том, что хозяин комнаты уделяет внимание деталям.По материалам книги О. Хит