Быстрая смена интерьера. Быстрая смена интерьера.

Быструю смену интерьера другим, противоположным по стилю, настрою, цветовому решению, использованию материалов для отделки и т. д., можно сделать при помощи дверей. Двери прикрывают собой полости секции шкафов, выстроенных в ряд по одной из сторон комнаты. Таких дверей потребуется вдвое меньше, чем самих шкафов.

Дверные полотна с одной стороны декорированы под стиль столовой, с другой — под стиль кабинета. Для одного интерьера можно предусмотреть облицованные строганным шпоном, а другую сторону дверей оклеить гобеленовой тканью, облицевать шпоном (но других пород древесины) либо пластиком или покрыть белой эмалью и расписать. При этом можно использовать фактор контрастности (как материалом, так и стилем) одного интерьера относительно другого. Поскольку дверь является одним из несущих элементов, она должна быть прочной и выдерживать определенную нагрузку. Чем шире дверь, тем больше вылет ее от оси вращения. Навешиваются двери на пятниковые петли, которые могут поворачиваться на 180°. Петли должны выдерживать нагрузку от дверей.

Вся конструкция находится на небольшом возвышении, что дает возможность проводить уборку в квартире, настилку ковровых покрытий и т. п.

Поворачиванием дверей достигается быстрая смена обстановки.

Отделим часть комнаты.

Это можно сделать при помощи перегородки, которая выделит уголки, называемые функциональными зонами. Перегородка должна быть легко разбираемой, удобной при монтаже, надежной при эксплуатации, нести функциональную нагрузку или быть чисто декоративной. Иногда для перегородки достаточно на двух поставленных рядом тумбочках разместить книжную полку или по ажурному деревянному каркасу пустить вьющиеся растения. Отделка перегородок должна соответствовать общему интерьеру комнаты.

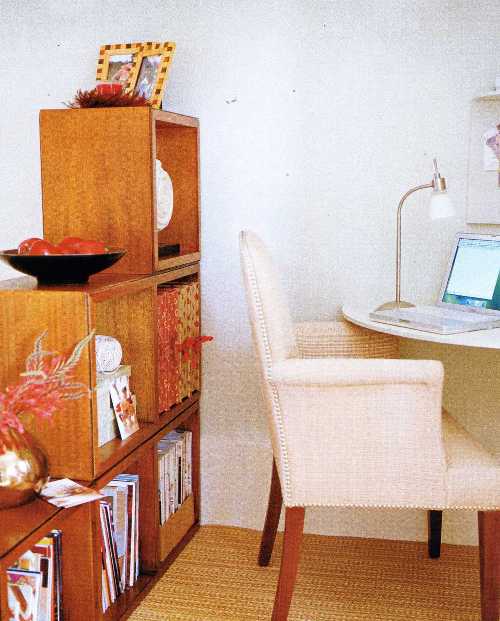

Перегородка из книжных полок. Перегородка из книжных полок.

Перегородку можно изготовить из книжных полок. Такая перегородка бывает одно- или двухблочной, невысокой или высотой до потолка. Для устойчивости перегородка фиксируется к стенам в верхней зоне или к потолку, полки между собой жестко соединяются металлическими деталями.

Чтобы было удобнее производить уборку, внизу полок устраивают углубление или плинтус.

В перегородке на всю ширину комнаты необходим импровизированный проход. Под потолком в проходе можно сделать нестандартную полку для размещения книг и альбомов больших форматов. Многофункциональная перегородка. В условиях квартиры довольно просто изготовить перегородку на 1/3 — 1/4 ширины комнаты высотой до потолка или же до уровня поднятой руки человека среднего роста. Удобство такой перегородки заключается в том, что ее полки можно устраивать на нужной высоте, а это дает возможность устанавливать на них предметы таких размеров и форм, которые не подходят для стандартных полок и ниш серийной мебели. Такая перегородка, благодаря своей прозрачной структуре, не будет создавать впечатления сплошной стены, а очень эффективно впишется в интерьер.

Крепить перегородки можно двумя способами: на стене и одном несущем бруске-стойке, и на нескольких стойках без стены. Первый способ более трудоемок из-за необходимости долбить стену. Ширину полок сделаем одинаковой.

Полки можно скомбинировать в виде полых ящиков различной формы и некоторые из них выдвинуть вперед, тогда другие как бы отодвинутся назад.

Декоративная перегородка. Декоративная перегородка.

Удачно украсит интерьер комнаты «живая изгородь». Представляет она собой большой длинный деревянный ящик-цветник, к которому прикреплена деревянная рамка с вертикально натянутыми лесками толщиной 1 мм. Для крепления лесок в верхнем и нижнем брусках на одинаковом расстоянии просверлите отверстия или забейте маленькие крючки или скобы. Перегородка-вешалка. Оригинальную перегородку-вешалку для прихожей можно сделать из стволиков деревьев с сучьями, которые используем в почти первозданном виде. С помощью такой перегородки-вешалки можно сделать так, чтобы длинная прихожая казалась уже, а квадратную разделить и создать интересный интерьер.

Высоту перегородки можно сделать как до потолка, так и ниже.

Основными декоративными элементами, одновременно выполняющими функции вешалки, являются толстые стволики деревьев с сучьями, Заготовки очищаются от коры, подрезаются в соответствии с задуманным решением и после сушки (а сушить следует медленно, чтобы предотвратить растрескивание) обрабатывают шлифовальной шкуркой — все острые грани должны быть заовалены.

Основную несущую раму изготавливаем из досок толщиной 45—60 мм и шириной 100—150 мм, закрепляем в гнезда стволики с сучками и фиксируем их между собой и между стойками из досок декоративными срезами деревьев при помощи шурупов. Толщина срезов может быть 30—40 мм. Вместо срезов деревьев стволики между собой и дощатыми стойками можно зафиксировать сучками, расположенными в плоскости перегородки. Сучки, выступающие из плоскости перегородки, выполняют роль крючков вешалки.

Шкафы-перегородки. Шкафы-перегородки.

В жилых домах, имеющих конструктивную схему с широким шагом опорных конструкций, шкафы-перегородки устанавливаются обычно вместо поперечных межкомнатных перегородок. Иногда вдоль этих стен размещают пристенные шкафы. В этом случае часть, шкафа-перегородки или пристенного шкафа находится у окна — в наиболее освещенной части комнаты. Естественно, что в этом случае их стремятся оборудовать встроенными рабочими столами.

При замене строительной перегородки на шкафную вся корпусная мебель как бы «уходит в стены». В результате высвобождается значительная площадь пола, пользоваться мебелью становится удобнее, значительно облегчается уборка помещений, так как исчезают пылесборники — верхние плоскости шкафов и части рабочих столов, становится меньше труднодоступных для уборки мест.

Одновременно с уменьшением площади пола, занятой мебелью, значительно увеличивается полезный объем шкафов — они занимают теперь все пространство от пола до потолка. Можно даже без ущерба для удобства жилых комнат получить место для хозяйственного шкафа, выходящего в коридор.

Встроенная мебель многообразна по своему назначению и объединяет различные функции, что характерно как для современного интерьера, так и для современных типов мебели.

Шкаф-перегородка, установленный между общей комнатой и кухней, будет иметь свое присущее ему функциональное назначение. В общую комнату могут быть обращены буфеты, встроенные бары для хранения напитков, различные радио-телеакустические и стереофонические устройства, в кухню — шкафы для посуды, кухонного инвентаря, хранения продуктов, встроенный холодильник.

Встроенную мебель делают из горючего материала. Поэтому при монтаже встроенных телевизоров, радиол, магнитофонов, холодильников и других приборов, выделяющих при своей работе тепло, необходимо соблюдать определенные требования. Ниша под тот или иной прибор должна быть большой по высоте и глубине настолько, чтобы обеспечить свободную циркуляцию воздуха, уносящего с собой избыточное тепло. С фасадной стороны отделения шкафа разница между высотой прибора и высотой ниши заполняется декоративной жалюзийной решеткой. Внутри ниша оббивается теплоизолирующим материалом, а затем тонкой жестью. Встроенную мебель делают из горючего материала. Поэтому при монтаже встроенных телевизоров, радиол, магнитофонов, холодильников и других приборов, выделяющих при своей работе тепло, необходимо соблюдать определенные требования. Ниша под тот или иной прибор должна быть большой по высоте и глубине настолько, чтобы обеспечить свободную циркуляцию воздуха, уносящего с собой избыточное тепло. С фасадной стороны отделения шкафа разница между высотой прибора и высотой ниши заполняется декоративной жалюзийной решеткой. Внутри ниша оббивается теплоизолирующим материалом, а затем тонкой жестью.

В шкафах-перегородках между кухней, оборудованной электроплитой, и общей комнатой следует сделать так называемое передаточное окно — проем с дверцами. Через это окно можно быстро и удобно подавать на стол готовые блюда, а также убирать посуду. Иногда вместо дверцы передаточное окно закрывается крышкой откидного обеденного стола в кухне или в общей комнате.

Интересно отметить, что встроенная мебель, в частности рассматриваемый шкаф-перегородка, обойдется дешевле, чем все те предметы мебели, которые он с успехом заменил. Стоимость 1 м3 полезной емкости встроенной мебели в два раза меньше корпусных изделий наиболее экономичного набора массового производства с учетом сопоставимости изделий по назначению и отделке. Это достигается за счет отделки только фасадной части встроенной мебели, поскольку лицевых боковых стенок у нее нет.

Трансформирующиеся перегородки.

Для временного разделения помещений применяют различного рода трансформирующиеся складчатые, мягкие и жесткие, створчатые, складные, раздвижные, передвижные (откатные) перегородки. В зависимости от назначения помещений трансформирующиеся перегородки имеют различную степень звукоизоляции, огнестойкости и капитальности. Огнестойкие трансформирующиеся перегородки должны кроме высокой степени огнестойкости обладать герметичностью присоединений и прочностью, гарантирующей восприятие горизонтального давления газов, образующихся при пожаре.

Наиболее простая и легкая конструкция трансформирующихся перегородок — мягкие или жесткие складчатые перегородки-занавеси, сдвигаемые в одну или в обе стороны и употребляемые для расчленения помещений при невысоких требованиях к звукоизоляции.

Мягкие складчатые перегородки выполняют обычно двухслойными из искусственной кожи, текстовиниловой пленки или других аналогичных материалов, которыми обшивают или обклеивают вертикальные подвижные деревянные рейки (сечением от 20x40 до 35x80 мм). Стойки подвешены за верхние концы на парных роликах. Ролики катятся внутри полузамкнутого деревянного или металлического профиля. Для повышения горизонтальной жесткости перегородки в нижние концы стоек иногда заделывают металлические «ножи», которые входят в направленную щель в полу помещения. Щель в полу необходимо окантовать металлическими полосками или уголками и сделать ее как можно уже (не более 3—5 мм), чтобы в нее не попали например, тонкие каблуки женских туфель. Для обеспечения равномерности складывания перегородки и во избежание перекоса складок между стойками в двух-трех местах устанавливают специальные металлические приспособления — «ножницы». Мягкие складчатые перегородки выполняют обычно двухслойными из искусственной кожи, текстовиниловой пленки или других аналогичных материалов, которыми обшивают или обклеивают вертикальные подвижные деревянные рейки (сечением от 20x40 до 35x80 мм). Стойки подвешены за верхние концы на парных роликах. Ролики катятся внутри полузамкнутого деревянного или металлического профиля. Для повышения горизонтальной жесткости перегородки в нижние концы стоек иногда заделывают металлические «ножи», которые входят в направленную щель в полу помещения. Щель в полу необходимо окантовать металлическими полосками или уголками и сделать ее как можно уже (не более 3—5 мм), чтобы в нее не попали например, тонкие каблуки женских туфель. Для обеспечения равномерности складывания перегородки и во избежание перекоса складок между стойками в двух-трех местах устанавливают специальные металлические приспособления — «ножницы».

При креплении мягкой обшивки перегородку растягивают до длины, большей рабочего размера, что необходимо учесть при устройстве ножниц. Для облегчения складывания к стойкам с обеих сторон рейками прижимают полоски толстой резины (2—4 мм). Полоски выполняются на 100 — 120 мм шире толщины стойки; они распирают мягкую обшивку перегородки-занавеса, заставляя ее складываться. Ширина складки 160—200 мм. Высота такой перегородки обычно не превышает 3,1 м, а ширина 3 м. В сложенном виде перегородка занимает около 600 мм по фронту и 200 мм по ширине. При очень высоком помещении такая перегородка может не доходить до потолка. Верхняя направляющая в этом случае крепится к висячей стационарной перегородке-балке.

Жесткие складчатые перегородки могут быть одинарными и двойными. Одинарные складчатые перегородки имеют легкую звукопроводную конструкцию. Их выполняют из деревянных столярных, фанерных древесно-стружечных щитов, соединенных между собой сплошными рояльными навесками, тесьмой или полосками искусственной кожи. Высота таких щитов 2—3,1 м, ширина от 250 до 600 мм. У однослойных складчатых перегородок ходовые ролики находятся посередине каждого шита (на вертикальной оси), что дает им возможность поворачиваться при движении. Однослойная перегородка не имеет ножниц и может перекашиваться, поэтому ее не следует делать шире 1,8—2,5 м. По краям перегородки устраивают две полустворки, на которых во избежание перекоса имеется поверху по две пары роликов, а понизу по две направляющих. На этих полустворках устанавливают ручку, замок и шпингалеты. Жесткие складчатые перегородки могут быть одинарными и двойными. Одинарные складчатые перегородки имеют легкую звукопроводную конструкцию. Их выполняют из деревянных столярных, фанерных древесно-стружечных щитов, соединенных между собой сплошными рояльными навесками, тесьмой или полосками искусственной кожи. Высота таких щитов 2—3,1 м, ширина от 250 до 600 мм. У однослойных складчатых перегородок ходовые ролики находятся посередине каждого шита (на вертикальной оси), что дает им возможность поворачиваться при движении. Однослойная перегородка не имеет ножниц и может перекашиваться, поэтому ее не следует делать шире 1,8—2,5 м. По краям перегородки устраивают две полустворки, на которых во избежание перекоса имеется поверху по две пары роликов, а понизу по две направляющих. На этих полустворках устанавливают ручку, замок и шпингалеты.

Двойные складчатые жесткие перегородки выполняют из фанерных щитов, древесно-стружечных плит толщиной 6—18 мм или столярных щитов толщиной 6—18 мм, оклеенных декоративным шпоном, слоистым пластиком или окрашенных. Щиты соединяют между собой и вертикальными стойками тесьмой или сплошными рояльными навесками. Во избежание перекосов при движении в таких перегородках устанавливают «ножницы». Ходовые ролики в жестких двойных складчатых перегородках лучше устанавливать понизу, где их шасси совмещается с направляющим ножом. В этом случае направляющие устанавливают и наверху в виде ножей, входящих в паз на потолке.

Высокие складчатые перегородки во избежание перекосов и заклинивания оборудуют по верху стоек группами горизонтально расположенных роликом, обжимающих направляющую потолочную рейку или идущих внутри паза. Для повышения звукоизоляции между слоями створок иногда помещают занавес из звукопоглощающей ткани или пленки.

Жесткие складчатые перегородки делают обычно высотой до 2,5—3 и длиной до 6—8 м.

Стационарные перегородки. Стационарные перегородки.

Каркасные перегородки устраивают из стоек толщиной 50—60 и шириной 90—100 мм. Стойки ставят на расстоянии 400—1200 мм одну от другой. Сначала на полу размечают место дверного проема и укрепляют доску-обвязку. Обвязку крепят и на потолке. Устанавливают стойки, закрепляя их шипами или гвоздями. Между стойками ставят дверную коробку и крепят ее гвоздями. Установив каркас, обшивают его досками, располагая их горизонтально. Доски шире 120 мм прибивают 2—3 гвоздями к каждой стойке каркаса.

Таким образом прибивают все доски обшивки с одной стороны. С другой стороны доски прибивают постепенно, по 500—1000 мм, заполняя пустоты между обшивками сухим мелким просеянным шлаком, уплотняя его, чтобы он меньше давал осадку. Рекомендуется засыпать увлажненную смесь гипса и шлака в соотношении 1:3 или 1:4 по объему для зимних работ и 1:6 для летних. Зазор у потолка заполняют паклей или шлаковатой, смоченной в гипсовом растворе.

Кроме того, пустоты можно заполнять легкой засыпкой из опилок, торфа, стружки, перемешанных с известью-пушонкой и гипсом. Берут 85% опилок или торфа, 10% извести-пушонки и 5% гипса, все это перемешивают в сухом виде, засыпают слоями по 200—300 мм и уплотняют. Если для обшивки применяют фанеру, древесно-волокнистые плиты или листы сухой штукатурки, то стойки каркаса устанавливают чаще — через 400—500 мм, иначе обивка будет выпучиваться при заполнении перегородки засыпкой.

Дощатые перегородки изготавливают из досок толщиной 50—60 мм. На полу и потолке крепят доски-обвязки на 250— 300 мм для того, чтобы вставлять между ними доски. Для облегчения установки в пазы доски обрезают на 10 мм короче, чем расстояние между обвязкой. Чтобы при оштукатуривании доски не коробились, их предварительно надкалывают и в надколы вставляют клинья. Кромки досок скрепляют гвоздями, забивая их через 1000—1400 мм.

Для прочности и меньшей звукопроницаемости перегородки можно сделать двойными, закладывая между ними звукоизоляционные материалы.

Литые перегородки могут быть различной толщины — от 50 до 150 мм. Такие перегородки имеют большую массу, поэтому их надо устанавливать на прочном основании. Если в доме деревянные и пол и потолок, перегородки надо изолировать от дерева рубероидом или толем.

Каркас для литых перегородок делают из проволоки толщиной 3—7 мм. Располагать арматуру надо так, чтобы она образовывала ячейки размером 150x250— 250x250 мм. В местах пересечения арматуру связывают проволокой. Концы арматуры прочно прикрепляют к обвязке — полу, потолку и стенам. Если в перегородке имеется дверь, для ее закрепления ставят стойки, укрепляют коробку и к стойкам крепят арматуру. Чтобы металл не ржавел, его рекомендуется окрашивать масляной краской или водостойким лаком. Около каркаса устанавливают опалубку. Каркас для литых перегородок делают из проволоки толщиной 3—7 мм. Располагать арматуру надо так, чтобы она образовывала ячейки размером 150x250— 250x250 мм. В местах пересечения арматуру связывают проволокой. Концы арматуры прочно прикрепляют к обвязке — полу, потолку и стенам. Если в перегородке имеется дверь, для ее закрепления ставят стойки, укрепляют коробку и к стойкам крепят арматуру. Чтобы металл не ржавел, его рекомендуется окрашивать масляной краской или водостойким лаком. Около каркаса устанавливают опалубку.

Для заливки приготовляют бетонную или гипсошлаковую массу: 1 часть гипса перемешивают с 4 частями шлака, смачивают водой до получения густой массы, заполняют опалубку и уплотняют. По мере схватывания массы опалубку передвигают выше, отливая таким образом все перегородки.

Более легкую массу для заливки можно приготовить из 1 части гипса и 2 частей опилок. Сначала все перемешивают в сухом виде, затем смачивают водой и заполняют опалубку, тщательно уплотняя. Такая масса сохнет дольше, чем гипсошлаковая. Перегородки можно отливать и из цементошлаковой массы, приготовленной из 1 части цемента и 4 частей мелкого шлака.

Для изготовления перегородок из плит применяют гипсовые плиты толщиной 50—75 мм, длиной 800—1500 мм, шириной 300—500 мм. Плиты имеют шпунты и гребни. При отливке гипс смешивают с различными добавками, в основном со шлаками, опилками и соломой. Обычно на 1 часть гипса берут 4 части шлака. Плиты можно изготовить и просушить заранее, чтобы не вносить влагу в помещение.

При установке плит выполняют перевязку швов. Плиты не доводят до потолка на 10—20 мм. Оставшееся пространство заполняют паклей, смоченной в гипсовом растворе. Для прочности в пазы можно вставлять арматурную проволоку, заранее окрашенную для предохранения от коррозии.

Кирпичные перегородки обычно делают шириной не меньше полкирпича (120 мм). Кладут кирпич на известковом или цементном растворе, тщательно прикрепляя в штрабах (бороздах) к полу и потолку. На земляной или бетонный пол рекомендуется положить толь или рубероид. Перегородки из плит и кирпича должны быть строго вертикальны.

Боковые и верхние края перегородок для обеспечения их устойчивости и прочности надежно прикрепляют к стенам и потолку при помощи ершей или специальных оцинкованных скоб из полосовой стали, заводимых в швы между сборными элементами перекрытий и стен. Примыкания к потолкам и стенам также необходимо заделывать очень плотно и тщательно, с конопаткой в глубине шва и расшивкой его обеих сторон гипсовым раствором.

Усовершенствуем встроенную мебель. Усовершенствуем встроенную мебель.

Платяные шкафы, входящие в блок пристенного шкафа или шкафа-перегородки, могут служить только для хранения одежды или быть комбинированными и служить для хранения платья и белья. В последнем случае за общими для обоих отделений шкафа дверцами устанавливаются полки для белья. Для более удобного пользования шкафом вместо полок делают ящики или полуящики, что кроме известного комфорта повышает еще и емкость отделения для белья. Над этим бельевым отделением можно развешивать короткую одежду — пиджаки, куртки и т. д., а рядом — длинную. Если позволяет высота отделения для платья, то над штангой для плечиков устраиваются полки для головных уборов, а внизу — штанги для хранения обуви. Дверцы шкафа для платья и белья также могут быть использованы. Например, для укрепления зеркала, лотка для мелких предметов туалета (запонок, перчаток и т. д.), держатели для шляп, штанги для галстуков, держателя для брюк, навесного ящика для обуви и т. п. В случае, если глубина отделения для платья позволяет развешивать одежду на плечиках только вдоль дверок, применяют специальные выдвижные штанги. Все эти элементы внутреннего оборудования, выполненные из металла, пластмассы или дерева, очень просты в изготовлении и недороги при массовом производстве. Они необходимы в быту, так как делают встроенную мебель более вместительной, удобной, резко повышая ее функциональное качество. Небольшие по размеру хозяйственные шкафы становятся особенно удобными в пользовании, если их внутреннее устройство позволяет рационально и без потерь использовать весь внутренний полезный объем шкафа.

Если хозяйственный шкаф входит в блок встроенной мебели, находящейся в передней, рядом с ним могут быть устроены отделения для стиральной машины, небольшая емкость для хранения платяных щеток и предметов ухода за обувью, бункер для белья, предназначаемого в стирку, откидная банкетка, присев на которую можно сменить обувь, надеть сапоги. Поскольку все эти элементы занимают нижнюю зону встроенной мебели, над ними можно устроить отделение для сезонной верхней одежды. Пользоваться им приходится всего два-три раза в год: летом здесь висят зимние демисезонные пальто, зимой плащи и т. д. Здесь же может находиться ниша с дверцами для хранения стиральной машины. Естественно, что в этом отделении не делается цокольной части шкафа — машина стоит на полу и на время стирки легко перекатывается на колесиках в ванную комнату.

Поскольку глажение занимает в быту достаточно много времени, максимальная рационализация этого процесса представляет для нас определенный интерес. Отделение встроенной мебели шириной по фронту всего лишь 30 см может быть использовано для оборудования откидной гладильной доской. Емкость шкафа за дверцей можно использовать для хранения выстиранного белья и предметов рукоделия. Часто отделение со штепсельной розеткой в нем используется для хранения утюга. Рекомендуется обить это отделение теплоизоляционным материалом, а сверху листовой оцинкованной жестью. Здесь же желательно установить контрольную лампу, соединенную параллельно с утюгом, чтобы перед закрыванием шкафа не забыть выключить утюг. Поскольку глажение занимает в быту достаточно много времени, максимальная рационализация этого процесса представляет для нас определенный интерес. Отделение встроенной мебели шириной по фронту всего лишь 30 см может быть использовано для оборудования откидной гладильной доской. Емкость шкафа за дверцей можно использовать для хранения выстиранного белья и предметов рукоделия. Часто отделение со штепсельной розеткой в нем используется для хранения утюга. Рекомендуется обить это отделение теплоизоляционным материалом, а сверху листовой оцинкованной жестью. Здесь же желательно установить контрольную лампу, соединенную параллельно с утюгом, чтобы перед закрыванием шкафа не забыть выключить утюг.

Наиболее удобны шкафы с раздвижными дверями, сделанные на всю ширину и высоту помещения. Они не мешают расстановке основной мебели, движению в комнатах и органически вписываются в их интерьеры.

Шкафы могут быть щитовой или каркасной конструкции.

Основными элементами шкафа каркасной конструкции являются нижний и верхний антресольные блоки. Нижний блок делают с раздвижными дверками, а верхний антресольный — с шарнирно-распашными. Такое конструктивное решение создает определенные удобства при пользовании шкафами. Блоки собирают одновременно с закреплением промежуточных стенок болтами. Разрезка на нижнюю и верхнюю части шкафа может быть в уровне дверного проема или немного ниже. В помещениях высотой 2,5 м желательна разрезка ниже дверного проема.

Рекомендуются следующие размеры раздвижных дверей встроенных шкафов по ширине: 800,900,1000,1200 и 1400 мм. Высота их в зависимости от высоты антресольных блоков должна составлять 1700 и 2000 мм. Общая высота шкафов с антресолями — 2500, 2600, 2700 мм, что соответствует высоте помещения.

Раздвижные двери бывают с нижней направляющей или верхней подвеской. Для их изготовления можно использовать дрсвесно-стружечные или столярные плиты различной конструкции. Их следует обшить строганым шпоном твердых лиственных пород, оклеить имитирующей поливинилхлоридной пленкой или окрасить нитроэмалью.

Подвижные антресоли. Подвижные антресоли.

В небольшом коридоре удобно применять подвижные антресоли, повешенные под потолком и передвигающиеся на роликах по специальным брускам-направляющим.

Подвесные потолки предназначены для маскировки выступающих элементов несущих конструкций (балок, ребер, ферм) или вентиляционных каналов, отопительных труб и коробов, электрической проводки под перекрытием; для создания светопрозрачных ограждений, пропускающих (через покрытие) дневной свет или свет искусственных источников, вмонтированных в потолок; в целях звукопоглощения и звукоизоляции.

Увеличение звукопоглощения потолка достигается облицовкой его специальными пористыми плитами или двухслойными листами, наружный слой которых перфорируется, а внутренний служит звукопоглотителем. Повышенную звукоизоляцию имеют потолки, которые крепятся к несущим конструкциям перекрытий на нежестких (пружинных или прерываемых включениями из звукоизоляционных материалов) подвесках, и потолки, отделенные от несущей конструкции и опирающиеся на стены и перегородки (акустически раздельные).

Потолки, образуемые нижней поверхностью железобетонных плоских перекрытий или покрытий, можно облицевать по легкому деревянному или металлическому каркасу древесно-волокнистыми, древесно-фибровыми, поливинилхлоридными плитами, листами фанеры, гипсовыми или пенопластовыми панелями. Легкие пенопластовые панели можно крепить и без каркаса — приклеивать непосредственно к потолку.

В последнее время популярны декоративные термо- и звукоизолирующие потолочные и стеновые панели. Они крепятся быстро и качественно и обеспечивают уют и легкий уход.

Завоевали доверие натяжные потолки, размещенные на расстоянии 5 см от потолка и позволяющие скрыть все его недостатки и преобразить помещение. |

Быстрая смена интерьера.

Быстрая смена интерьера.  Перегородка из книжных полок.

Перегородка из книжных полок.  Декоративная перегородка.

Декоративная перегородка.  Шкафы-перегородки.

Шкафы-перегородки. Встроенную мебель делают из горючего материала. Поэтому при монтаже встроенных телевизоров, радиол, магнитофонов, холодильников и других приборов, выделяющих при своей работе тепло, необходимо соблюдать определенные требования. Ниша под тот или иной прибор должна быть большой по высоте и глубине настолько, чтобы обеспечить свободную циркуляцию воздуха, уносящего с собой избыточное тепло. С фасадной стороны отделения шкафа разница между высотой прибора и высотой ниши заполняется декоративной жалюзийной решеткой. Внутри ниша оббивается теплоизолирующим материалом, а затем тонкой жестью.

Встроенную мебель делают из горючего материала. Поэтому при монтаже встроенных телевизоров, радиол, магнитофонов, холодильников и других приборов, выделяющих при своей работе тепло, необходимо соблюдать определенные требования. Ниша под тот или иной прибор должна быть большой по высоте и глубине настолько, чтобы обеспечить свободную циркуляцию воздуха, уносящего с собой избыточное тепло. С фасадной стороны отделения шкафа разница между высотой прибора и высотой ниши заполняется декоративной жалюзийной решеткой. Внутри ниша оббивается теплоизолирующим материалом, а затем тонкой жестью. Мягкие складчатые перегородки выполняют обычно двухслойными из искусственной кожи, текстовиниловой пленки или других аналогичных материалов, которыми обшивают или обклеивают вертикальные подвижные деревянные рейки (сечением от 20x40 до 35x80 мм). Стойки подвешены за верхние концы на парных роликах. Ролики катятся внутри полузамкнутого деревянного или металлического профиля. Для повышения горизонтальной жесткости перегородки в нижние концы стоек иногда заделывают металлические «ножи», которые входят в направленную щель в полу помещения. Щель в полу необходимо окантовать металлическими полосками или уголками и сделать ее как можно уже (не более 3—5 мм), чтобы в нее не попали например, тонкие каблуки женских туфель. Для обеспечения равномерности складывания перегородки и во избежание перекоса складок между стойками в двух-трех местах устанавливают специальные металлические приспособления — «ножницы».

Мягкие складчатые перегородки выполняют обычно двухслойными из искусственной кожи, текстовиниловой пленки или других аналогичных материалов, которыми обшивают или обклеивают вертикальные подвижные деревянные рейки (сечением от 20x40 до 35x80 мм). Стойки подвешены за верхние концы на парных роликах. Ролики катятся внутри полузамкнутого деревянного или металлического профиля. Для повышения горизонтальной жесткости перегородки в нижние концы стоек иногда заделывают металлические «ножи», которые входят в направленную щель в полу помещения. Щель в полу необходимо окантовать металлическими полосками или уголками и сделать ее как можно уже (не более 3—5 мм), чтобы в нее не попали например, тонкие каблуки женских туфель. Для обеспечения равномерности складывания перегородки и во избежание перекоса складок между стойками в двух-трех местах устанавливают специальные металлические приспособления — «ножницы». Жесткие складчатые перегородки могут быть одинарными и двойными. Одинарные складчатые перегородки имеют легкую звукопроводную конструкцию. Их выполняют из деревянных столярных, фанерных древесно-стружечных щитов, соединенных между собой сплошными рояльными навесками, тесьмой или полосками искусственной кожи. Высота таких щитов 2—3,1 м, ширина от 250 до 600 мм. У однослойных складчатых перегородок ходовые ролики находятся посередине каждого шита (на вертикальной оси), что дает им возможность поворачиваться при движении. Однослойная перегородка не имеет ножниц и может перекашиваться, поэтому ее не следует делать шире 1,8—2,5 м. По краям перегородки устраивают две полустворки, на которых во избежание перекоса имеется поверху по две пары роликов, а понизу по две направляющих. На этих полустворках устанавливают ручку, замок и шпингалеты.

Жесткие складчатые перегородки могут быть одинарными и двойными. Одинарные складчатые перегородки имеют легкую звукопроводную конструкцию. Их выполняют из деревянных столярных, фанерных древесно-стружечных щитов, соединенных между собой сплошными рояльными навесками, тесьмой или полосками искусственной кожи. Высота таких щитов 2—3,1 м, ширина от 250 до 600 мм. У однослойных складчатых перегородок ходовые ролики находятся посередине каждого шита (на вертикальной оси), что дает им возможность поворачиваться при движении. Однослойная перегородка не имеет ножниц и может перекашиваться, поэтому ее не следует делать шире 1,8—2,5 м. По краям перегородки устраивают две полустворки, на которых во избежание перекоса имеется поверху по две пары роликов, а понизу по две направляющих. На этих полустворках устанавливают ручку, замок и шпингалеты. Стационарные перегородки.

Стационарные перегородки. Каркас для литых перегородок делают из проволоки толщиной 3—7 мм. Располагать арматуру надо так, чтобы она образовывала ячейки размером 150x250— 250x250 мм. В местах пересечения арматуру связывают проволокой. Концы арматуры прочно прикрепляют к обвязке — полу, потолку и стенам. Если в перегородке имеется дверь, для ее закрепления ставят стойки, укрепляют коробку и к стойкам крепят арматуру. Чтобы металл не ржавел, его рекомендуется окрашивать масляной краской или водостойким лаком. Около каркаса устанавливают опалубку.

Каркас для литых перегородок делают из проволоки толщиной 3—7 мм. Располагать арматуру надо так, чтобы она образовывала ячейки размером 150x250— 250x250 мм. В местах пересечения арматуру связывают проволокой. Концы арматуры прочно прикрепляют к обвязке — полу, потолку и стенам. Если в перегородке имеется дверь, для ее закрепления ставят стойки, укрепляют коробку и к стойкам крепят арматуру. Чтобы металл не ржавел, его рекомендуется окрашивать масляной краской или водостойким лаком. Около каркаса устанавливают опалубку. Усовершенствуем встроенную мебель.

Усовершенствуем встроенную мебель.  Поскольку глажение занимает в быту достаточно много времени, максимальная рационализация этого процесса представляет для нас определенный интерес. Отделение встроенной мебели шириной по фронту всего лишь 30 см может быть использовано для оборудования откидной гладильной доской. Емкость шкафа за дверцей можно использовать для хранения выстиранного белья и предметов рукоделия. Часто отделение со штепсельной розеткой в нем используется для хранения утюга. Рекомендуется обить это отделение теплоизоляционным материалом, а сверху листовой оцинкованной жестью. Здесь же желательно установить контрольную лампу, соединенную параллельно с утюгом, чтобы перед закрыванием шкафа не забыть выключить утюг.

Поскольку глажение занимает в быту достаточно много времени, максимальная рационализация этого процесса представляет для нас определенный интерес. Отделение встроенной мебели шириной по фронту всего лишь 30 см может быть использовано для оборудования откидной гладильной доской. Емкость шкафа за дверцей можно использовать для хранения выстиранного белья и предметов рукоделия. Часто отделение со штепсельной розеткой в нем используется для хранения утюга. Рекомендуется обить это отделение теплоизоляционным материалом, а сверху листовой оцинкованной жестью. Здесь же желательно установить контрольную лампу, соединенную параллельно с утюгом, чтобы перед закрыванием шкафа не забыть выключить утюг. Подвижные антресоли.

Подвижные антресоли. Резиновая плитка, на 90 процентов состоящая из натуральных материалов, появилась на рынке относительно недавно, ее экологические преимущества очевидны. Ее источник относится к возобновимым ресурсам; кроме того, было доказано, что взрослые каучуковые деревья особенно эффективно поглощают из атмосферы углекислый газ. Производство такой резины не наносит ущерба окружающей среде.

Резиновая плитка, на 90 процентов состоящая из натуральных материалов, появилась на рынке относительно недавно, ее экологические преимущества очевидны. Ее источник относится к возобновимым ресурсам; кроме того, было доказано, что взрослые каучуковые деревья особенно эффективно поглощают из атмосферы углекислый газ. Производство такой резины не наносит ущерба окружающей среде.