На рынке представлены разнообразные приборы для обогрева помещений: тепловые вентиляторы, электрические конвекторы,

радиаторные и инфракрасные обогреватели и нагревательные панели, а также комбинированные обогревательные приборы.

При нагреве воздуха понижается его относительная влажность и возникает ощущение сухости. С помощью комбинированных обогревательных приборов можно не только нагреть воздух в помещении, но и очистить его, отрегулировать влажность и создать наиболее комфортные условия для работы и отдыха.

Общие характеристикиОбогревательные приборы работают на электроэнергии, жидком топливе и природном газе. Передача тепла от нагревательного элемента в помещение осуществляется за счет циркуляции воздуха или излучением.

Электрические конвекторы передают тепло за счет естественной циркуляции воздуха («конвекции»), тепловые вентиляторы за счет принудительной циркуляции воздуха (вентилятором), инфракрасные обогреватели за счет излучения, радиаторные обогреватели и обогревательные панели за счет естественной циркуляции воздуха и излучения. Комбинированные обогревательные приборы сочетают в себе разные способы передачи тепла. Объединение в одном приборе циркуляции воздуха с излучением дает возможность использовать преимущества обоих способов.

Для повышения комфортности в комбинированные приборы встраивают воздушные фильтры и увлажнители воздуха. Некоторые продавцы такие приборы называют многофункциональными или мультифункциональными.

Кроме основного назначения, обогревательные приборы могут использоваться для выполнения различных работ. Обогреватели с принудительной циркуляцией воздуха используют для сушки белья, древесины, обоев и сырых стен, а также для ускоренного удаления неприятных запахов краски.

Различные типы обогревателей можно устанавливать в разных местах помещения. Переносные («мобильные») обогреватели предназначены для установки на полу, столе, тумбочке или полочке, а стационарные для установки на стене или потолке. Нагревательные панели устанавливают под напольное покрытие. Некоторые модели обогревателей имеют в комплекте специальные ножки для установки на полу, роликовые опоры для легкого перемещения и кронштейны для крепления на стене. При монтаже на стене предусматривают возможность наклона или смещения обогревателя от стены для облегчения гигиенической уборки. Плоский вертикальный обогреватель, установленный на стене, и плоский горизонтальный обогреватель, закрепленный на потолке, практически не уменьшают жизненное пространство помещения. Обогреватели, встроенные в навесные потолки, почти незаметны, а нагревательные панели под напольным покрытием полностью скрыты от Ваших глаз.

Обогреватели могут регулировать температуру воздуха в помещении в пределах от 5 С до 36 С. Тип обогревателя, размеры и мощность нужно выбирать в зависимости от Ваших потребностей и условий его работы. Подавляющее большинство обогревателей имеет несколько режимов мощности.

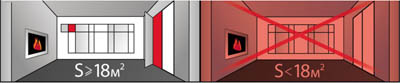

Мощность обогревателя для помещения с высотой потолка до 3 м выбирают из расчета 70-120 Вт на 1 кв. м в зависимости от качества теплоизоляции здания, количества окон и наружных стен. Чем больше объем отапливаемого помещения, площадь холодных наружных стен и остекления, тем большая требуется мощность обогревателя. В особых случаях (например, для детской комнаты) рекомендуется выбирать мощность обогревателя с запасом на самые крепкие морозы. С учетом запаса на 15 метровую комнату вполне достаточно обогревателя мощностью 2 кВт. Когда не очень холодно его можно будет включать на неполную мощность, а на полную только в морозные дни. В сопроводительной документации на прибор, как правило, указывают потребляемую мощность и размеры обогреваемого помещения.

Обогреватели, предназначенные для ванных и душевых кабин, должны иметь защиту от брызг воды, для встраивания в навесные потолки - специальное конструктивное исполнение.

УправлениеДля управления режимами работы применяют электромеханические и электронные приборы. Шкала в С на электромеханическом регуляторе температуры упрощает выбор желаемого режима работы, а цифровая индикация на электронном пульте управления обеспечивает максимальные удобства пользованием.

Электромеханическое управление поддерживает заданную температуру с точностью около 5 С, а электронное – до 1 С. Колебания температуры в пределах 1 С человек не замечает, а при колебаниях свыше 2 С появляется ощущение дискомфорта. Более точное регулирование температуры это не только повышенный комфорт, но и экономия электроэнергии. Уменьшение температуры нагрева воздуха на 1 С обеспечивает снижение потребления электроэнергии на 5 %.

Наибольшие удобства пользованием обеспечивает электронный дистанционный пульт управления с дисплеем, на котором высвечиваются все установленные параметры: температура, время, режим работы. Одновременно на корпусе прибора лампочки-индикаторы показывают включение прибора и режим работы.

Режимы работыОсновной режим работы – комфортный. «Комфортный режим» обеспечивает комфортные условия для проживания или работы при оптимальном потреблении электроэнергии. Этот режим включают, когда в помещении находятся люди.

«Экономичный режим» позволяет Вам быстро восстановить прежний комфортный режим сразу же после Вашего возвращения. Его включают, когда помещение ненадолго остается без людей. Это менее комфортный, но более экономичный режим работы с понижением температуры воздуха на 2-3 С.

При оставлении пустого помещения в морозную погоду и на длительное время рекомендуется включать «режим защиты стен от промерзания». Этому режиму соответствует минимальная температура воздуха 5-7 С, которая не дает возможности для промерзания стен помещения в Ваше отсутствие.

Для обогрева нескольких помещений с помощью нескольких обогревателей существует режим программирования. «Режим программирования» позволяет задавать индивидуальные условия работы на один день, на неделю и даже на больший срок вперед для нескольких обогревателей, включенных в единую систему отопления помещения из нескольких комнат или коттеджа. В каждой комнате создается свой микроклимат: в одной из них обогреватель может работать на полную мощность, а в другой – в режиме защиты стен от промерзания с минимальным потреблением электроэнергии. Управление работой каждого обогревателя осуществляется с помощью выносного дистанционного пульта.

Система независимых обогревателей с электронным управлением обеспечивает максимальный комфорт для людей при минимальном потреблении электроэнергии. Экономия энергии при использовании независимых обогревателей составляет 60-80 % от затрат на водяное отопление за счет исключения тепловых потерь на нагрев котла, воды, труб и радиаторов, а также создания оптимальных температурных условий в каждом отдельном помещении.

БезопасностьВсе типы электрических обогревателей проходят испытания на безопасность. Электробезопасность прибора обеспечивает система защиты от поражения электрическим током. Защитное устройство обесточивает прибор при любой неисправности или аварийной ситуации (скачок напряжения, опрокидывание прибора, нарушение циркуляции теплого воздуха). В отдельных обогревателях имеется датчик движения, который обесточит прибор при любом перемещении. Срабатывание защиты в некоторых моделях сопровождается звуковым сигналом.

Кроме электрической защиты обогреватели имеют защиту от перегрева, от механических травм и от брызг воды. Для защиты от механических травм лицевым поверхностям приборов придают сглаженные скругленные формы, исключают выступающие детали с острыми углами. Чтобы длинный сетевой шнур не путался под ногами, применяют сматывающее устройство.

Надежность и долговечностьПростота конструкции и применяемые материалы, а также качество изготовления обеспечивают высокую надежность и длительный срок службы обогревательных приборов. Заявленный изготовителем срок службы для некоторых моделей обогревателей составляет до 20 лет, а срок гарантии до 5 лет.

Внешний вид и удобства пользованиемРазнообразие внешних форм и широкая цветовая гамма позволяют подобрать дизайн, удовлетворяющий самым высоким требованиям. Для облегчения переноса легкие приборы снабжают удобными ручками. Для облегчения передвижения по полу более тяжелые приборы устанавливают на роликовые опоры, а для повышения их устойчивости применяют специальные опоры. Для более удобного включения потолочных приборов применяют свисающие шнуры. Чтобы было удобнее хранить и транспортировать приборы, предусматривают специальные карманы и отсеки для укладки сетевого шнура и комплектующих принадлежностей.

Конструктивные и эксплуатационные особенности обогревателей разных типов.Тепловые вентиляторыК самым простым и доступным обогревательным приборам относятся тепловые электрические вентиляторы, состоящие из вентилятора и нагревательного элемента. Сокращенно их называют тепловентиляторами. Предшественниками тепловентиляторов были широко известные рефлекторные обогреватели, которые в эксплуатации вызывали повышенную пожарную опасность.

На российском рыке присутствуют тепловентиляторы мощностью от 600 Вт до 3 кВт, изготавливаемые в разных странах: Австрия (Vitek), Германия (EWT, Thomas), Италия (Atmor, DeLonghi), Китай (Binatone), США (Honeywell) , Россия («НовоВятка»), Швеция (BALLU).

В тепловентиляторе воздух нагревается от раскаленной электрической спирали, или трубчатого электронагревателя (ТЭНа), или керамического нагревательного элемента и вентилятором подается в зону обогрева. Температура открытой электрической спирали около 800 С, ТЭНа около 200 С, керамического нагревателя еще ниже, а воздуха на выходе из тепловентилятора всегда менее 200 С.

ТЭН – это металлическая трубка с электрической спиралью внутри, плотно заполненная веществом с высокой теплопроводностью для повышения эффективности теплоотдачи и жесткого фиксирования тонкой спирали.

Керамический нагреватель состоит из набора электропроводных керамических плиток. Поверхность теплоотдачи керамических плиток значительно больше, чем ТЭНа. Поэтому при более низкой температуре нагрева тепловентилятор с керамическим нагревателем отдает тепла не меньше прибора с ТЭНом или раскаленной спиралью, но обеспечивает абсолютно «чистое тепло», не загрязняя воздух продуктами сгорания.

Для улучшения равномерности обогрева помещения вентилятор поворачивается в корпусе. Некоторые модели тепловентиляторов имеют расширенную почти до 180 градусов зону обдува.

Небольшие размеры и вес позволяют легко переносить тепловентилятор с одного места в другое. Для удобства переноски служат специальные ручки. Тепловентилятор можно установить на горизонтальной поверхности на полу или на столе, или закрепить на стене.

Комбинированные тепловентиляторы имеют встроенные фильтры и увлажнители для повышения влажности воздуха и комфортных ощущений.

Управление тепловентилятором предусматривает до 7 режимов мощности и ряд дополнительных функций. Функция «поддержание заданной температуры» обеспечивает работу от частичной до полной нагрузки и нагрев воздуха в помещении от минимального уровня до максимального. Когда нет необходимости в обогреве, прибор может работать как обычный вентилятор. Функция «вентиляция» обеспечивает работу при отключенном нагревателе. Функция «увлажнение» контролирует работу увлажнителя. Функция «защита от перегрева» защищает нагревательный элемент от разрушения и окружающие предметы от возгорания. Функция «защита от промерзания» в морозную погоду защищает стены помещения от промерзания.

Реле времени позволяет программировать время включения и выключения прибора. Например, Вы можете установить время включения на несколько минут раньше Вашего прихода, чтобы сразу же приступить к работе в комфортных условиях.

Датчик «движения» предназначен для автоматического отключения тепловентилятора от электрической сети при непроизвольном движении или падении прибора.

Тепловентиляторы позволяют плавно наращивать мощность. Их можно встраивать в единую систему отопления нескольких помещений.

Тепловентиляторы бытового назначения имеют небольшую мощность и предназначены для быстрого обогрева небольших помещений. Тепловые вентиляторы большой мощности (от 3 до 20 кВт) имеют полупромышленное назначение и их называют «тепловыми пушками».

Тепловентиляторы в нормальном режиме работают циклично, повышая температуру воздуха в помещении на 2-3 С, а тепловые пушки могут сутками работать непрерывно и обеспечивать более значительные перепады температуры воздуха. Тепловые пушки позволяют создать необходимый комфорт в неотапливаемом гараже и строительной бытовке, быстро просушить штукатурку и обои в сырую погоду. По цене они дороже тепловентиляторов в 5 раз.

Основные достоинства тепловентиляторов в их экономичности, минимальной цене, быстром и равномерном распределении нагретого воздуха по объему помещения, минимальных размерах и элегантном дизайне, позволяющем встраивать их в любой интерьер.

Недостатки – повышенный шум при работе на больших оборотах и загрязнение воздуха вследствие сжигания кислорода, твердых частичек пыли и мелких насекомых. Второй недостаток присущ только моделям с открытой электрической спиралью. В моделях с ТЭНом и керамическим нагревателем температура нагревательного элемента недостаточна для сжигания кислорода и твердых частичек.

КонвекторыКонвекторами называют обогревательные приборы, в которых тепло от нагревательного элемента передается в помещение за счет естественной циркуляции воздуха (конвекции).

Рынок предлагает конвекторы мощностью от 250 Вт до 2,5 кВт из европейских стран: Англия (Dimplex), Германия (Siemens, Stiebel Eltron, Voilant, Zass Integral), Норвегия (Nobo Electro) , Россия («НовоВятка»), Франция (Atlantic, Noirot, Thermor), Швеция (BALLU).

В полом корпусе конвектора нет ничего, кроме ТЭНа, предназначенного для нагрева воздуха. Для улучшения теплообмена трубки часто изготавливают с ребрами, которые значительно увеличивают теплоотдачу ТЭНа.

Вертикальный прямоугольный корпус конвектора открыт снизу для входа холодного воздуха, а в верхней части имеет окна с решетками для выхода нагретого воздуха. Разница плотностей горячего и холодного воздуха вызывает циркуляцию, создавая в корпусе конвектора тягу, как в дымовой трубе. Холодный воздух поступает в корпус конвектора снизу, а горячий выходит через верхние отверстия. Наклонные ребра решеток направляют нагретый воздух с небольшим наклоном книзу, чтобы он не поднимался сразу вверх к потолку. На входе «холодного» воздуха устанавливают датчик температуры, управляющий включением ТЭНа.

Температура стенок корпуса обогревателя не превышает 90 С, а стены за ним – 45 С. Такие температуры обеспечивают полную пожарную безопасность и позволяют крепить прибор на любой стене, в том числе в деревянных постройках. В некоторых моделях температура корпуса конвектора около 55 С, как в батареях центрального отопления. Такие модели предпочтительны для детских комнат.

Конвекторы чаще всего устанавливают на стене. Чем ниже расположен конвектор, тем эффективнее его работа. Дополнительная эффективность прибора достигается за счет излучения тепла с лицевой поверхности наружной панели. Конвекция воздуха в сочетании с тепловым излучением обеспечивают относительно быстрый и равномерный прогрев воздуха по всему объему помещения. Для ускорения прогрева помещения сразу после включения прибора в некоторые модели конвекторов встраивают вентиляторы.

В продаже представлены модели с реле времени, программным управлением и дополнительными функциями.

Наличие реле времени (таймера) позволяет автоматически переключать режим мощности с минимального на максимальный и наоборот в зависимости от Ваших потребностей. Например, ночью обогреватель поддерживает в помещении 15 С, а утром автоматически переключается на более теплый режим.

Программное управление поддерживает заданную температуру в разное время суток, не позволяет прибору выходить на режим максимальной мощности при каждом сквозняке и запоминает программу в течение 10 часов после отключения электроэнергии.

Функция «задержка включения» используется при проветривании помещения и случайных сквозняках. При обдуве датчика температуры холодным воздухом эта функция на некоторое время задерживает подачу команды на переключения нагрева на полную мощность или на более теплый режим.

Конвекторы безопасны в эксплуатации, имеют небольшие габариты и современный дизайн. Самый привлекательный внешний вид имеют стеклянные конвекторы в вертикальном и горизонтальном исполнении, которые могут послужить украшением любого интерьера. Стеклянные конвекторы чрезвычайно компактные. Они состоят из 2 стеклянных пластин толщиной по 4 мм, соединенных вместе в единый блок. Толщина блока всего 9 мм. На внутренней поверхности задней пластины нанесен невидимый электропроводящий слой, который нагревается при прохождении электрического тока. Передняя пластина служит электрической и механической защитой. Она может быть зеркальной, прозрачной, белой или черной. Гладкая панель на стене смотрится оригинально и изысканно. При необходимости конвектор может быть установлен на специальных ножках на полу.

Достоинства конвекторов в отсутствии промежуточного теплоносителя (масла или воды) и вентиляторов с электродвигателями, являющихся источниками шума и имеющих повышенную вероятность отказов. Конвекторы не требуют квалифицированного монтажа и очень просты в эксплуатации. Они обеспечивают максимальный комфорт при минимальных затратах. Они не шумят, но скорость прогрева помещения ниже, чем при помощи тепловентиляторов.

Радиаторные обогревателиРадиаторный обогреватель состоит из герметичного корпуса, заполненного специальным маслом, внутри которого установлен ТЭН. Из-за наличия промежуточного теплоносителя (масла) радиаторные обогреватели часто называют масляными или маслонаполненными обогревателями.

Радиаторные (масляные) обогреватели в настоящее время наиболее распространены в квартирах и офисах. На рынке они представлены отечественными и зарубежными моделями мощностью от 250 Вт до 4,5 кВт: Австрия (VITEC), Англия (Scarlett), Болгария (Tesy), Германия (Thomas, Vigor), Испания (VES Electric), Италия (DeLonghi, IRIT, Whirlpool), Нидерланды (General), Россия (AVEST), Франция (Atlantic, Noirot, Thermor), Швеция (BALLU), Япония (Akira).

В радиаторном обогревателе ТЭН нагревает масло, а горячее масло нагревает стенки прибора. Температура стенок может быть 110-150 С (выше, чем в конвекторе). Обогреватель должен быть установлен вертикально, чтобы масло при нагревании циркулировало внутри радиатора. При горизонтальном положении радиатора циркуляция масла нарушается, оно перегревается и это может привести к перегоранию ТЭНа.

Для изменения интенсивности обогрева и возможности использования в помещениях с разными объемами в обогревателях предусматривают 2-3 режима мощности. Это позволяет использовать один обогреватель на разных мощностях поочередно для отопления большой и маленькой комнаты. В дачном домике при умеренных температурах обогреватель можно включать на минимальную мощность, а при похолодании – на максимальную.

Для управления работой обогревателей применяют электромеханические регуляторы температуры, реле времени и электронные приборы. Реле времени обеспечивает включение и выключение обогревателя в определенные промежутки времени. Например, оно может включить обогрев помещения за час до Вашего прихода и подготовить Вам «теплый прием».

Электронное управление предусматривает ряд функций: