Ламинированные полы - сертификаты Kronospan - Россия

15 march 2016

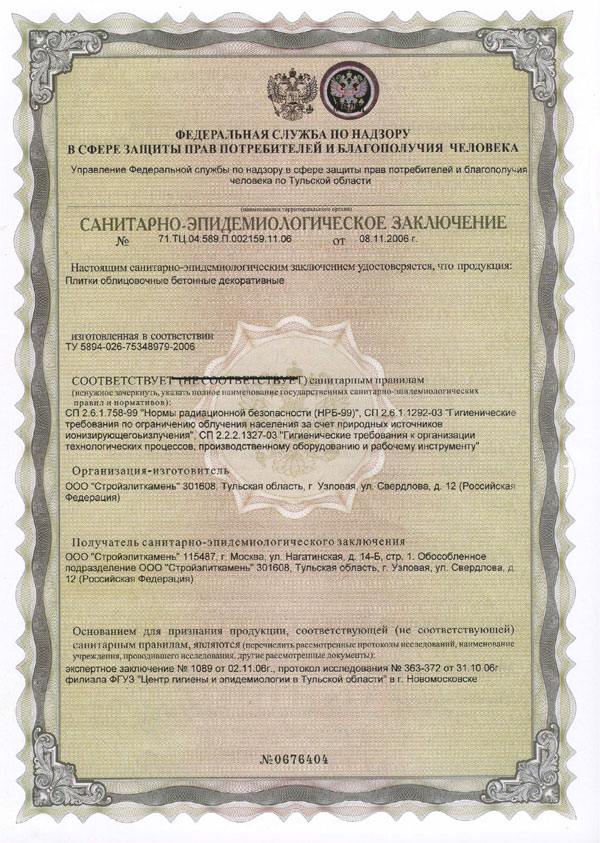

Санитарно-эпидемиологическое заключение

Гигееническая характеристика продукции