Особенности и тонкости выбора ортопедического матраса

Неприятные ощущения в спине могут дать о себе знать и у мужчин, и у женщин. Но возрастных ограничений в этой категории страдающих практически не существует. Выматывающая физическая нагрузка на мышечные ткани спины и опору нашего организма – позвоночник, вызванная физической работой, малоподвижный труд и отсутствие физических упражнений, периодические спазмы особ женского пола, обувь на высоком каблуке, ожидание прибавления в семействе, изменения, вызванные возрастом в костной ткани – все эти факты могут привести к возникновению болезненных ощущений в области спины и поясницы.

Неприятные ощущения в спине могут дать о себе знать и у мужчин, и у женщин. Но возрастных ограничений в этой категории страдающих практически не существует. Выматывающая физическая нагрузка на мышечные ткани спины и опору нашего организма – позвоночник, вызванная физической работой, малоподвижный труд и отсутствие физических упражнений, периодические спазмы особ женского пола, обувь на высоком каблуке, ожидание прибавления в семействе, изменения, вызванные возрастом в костной ткани – все эти факты могут привести к возникновению болезненных ощущений в области спины и поясницы.

Неприятные ощущения в спине могут быть как временными, так и длительными, с определенной частотой повторяющимися ощущениями. Во всех случаях самый грамотный вариант решения проблемы – своевременное обращение к специалисту.

Но на практике к специалисту по из-за болезненных ощущений в спине приходит за помощью лишь небольшая часть пациентов, остальные же обращаются к методам народной медицины, самостоятельно желают излечиться или уделяют внимание болям, в ожидании , что скоро все пройдет.

В большинстве случаев причиной образования неприятных ощущений в области спины служит заболевание , имя которому остеохондроз или воспаление костей опорного аппарата.

Устранить данное заболевание весьма трудно, поэтому это заболевание проще всего предусмотреть. Одним из популярных приемов предупреждения неприятных ощущений в области спины, связанных с развитием или обострением какого-либо заболевания опорно-двигательного аппарата, является удобное и правильное положение позвоночника во время сна и отдыха. Добиться такое положение возможно при помощи ортопедического матраса.

Современный матрас специально создается для предоставления наиболее естественного и правильного по физиологии положения во время сна и отдыха. Конструкция матраса ортопедического разработана таким образом, что представляет собой поверхность самой необходимой жесткости, подстраиваясь под индивидуальные вашего организма и предлагая комфортный отдых.

Ортопед. матрасы сегодня прекрасно представлены на рынке России в немалом модельном ряде, используемых материалов и конструкций. Выбирая матрас для себя из этого огромного спектра моделей помните, что матрас должен быть удобным только для вас. Это означает, что матрас должен выдерживать определенное количество килограмм и по длине подходить под ваш рост, оптимально поддерживать тело и все фигуру и позвоночный столб, расслаблять и давать отдых мышцам спины и позвоночнику во время сна. Правильно выбранный матрас должен снимать нагрузку на естественные области давления во время сна: области лопаток и область ягодиц. Только при этом матрац имеет право быть ортопедическим и избавит вас от болей в области спины.

Ортопед. матрасы сегодня прекрасно представлены на рынке России в немалом модельном ряде, используемых материалов и конструкций. Выбирая матрас для себя из этого огромного спектра моделей помните, что матрас должен быть удобным только для вас. Это означает, что матрас должен выдерживать определенное количество килограмм и по длине подходить под ваш рост, оптимально поддерживать тело и все фигуру и позвоночный столб, расслаблять и давать отдых мышцам спины и позвоночнику во время сна. Правильно выбранный матрас должен снимать нагрузку на естественные области давления во время сна: области лопаток и область ягодиц. Только при этом матрац имеет право быть ортопедическим и избавит вас от болей в области спины.

Если вернуться к вопросу состава и конструкций ортопедических матрасов, более распространенные сейчас на витринах магазинов, можно выделить два типа: матрасы на основе пружинных блоков и беспружинные ортопедические матрацы. И первый, и второй ортопед. матрасов изготавливают с использованием специальных компонентов, уменьшающих давление на традиционные области давления во время сна и обеспечивают высокий комфорт.

При производстве латексных ортопедических матрасов в качестве несущего слоя пружин используется латекс, предварительно запаянный в вакуумную упаковку. Кроме него в компоненты матраса может быть добавлена кокосовая койра с целью увеличить жесткость, жидкость или воздух, помещенный в предназначенные отсеки вакуумной упаковки.

Ортопедические матрасы, где основу несущей конструкции составляют пружины, могут производиться из пружин, связанных между собой или независимых, помещенных в отдельные мешочки и фиксирующиеся с посредством чехла. Ортопедический матрас с независимыми пружинами гарантирует индивидуальный подход к выбору положения тела. Подобный матрас – лучший выбор для тех, кто уже имеет хронические заболевания и искривления позвоночника. Рассчитывая нагрузку между мечтами тела равномерно, пружинные блоки матраца обеспечивают максимальный комфорт во время отдыха и снимают нагрузку с тела, устраняя боли в области спины.

В роли составляющих элементов в в ортопедических матрацах используются не только новые материалы, в высшей степени экологичные и усовершенствованные, так и классические. Разница существующих внутри наполнителей матраса будет видна в длительности периода эксплуатации матраца, его практичных особенностях и, конечно же, цене.

Отдельная категория матрацев под названием элитные или матрацы люкс класса требует особого внимания и детального рассмотрения. Качество данных матрасов не подвергается сомнениям. В основу конструкций элитных матрацев положены новейшие разработки как в сфере производства совершенных экологичных материалов, так и создания конструкций матрацев, более всего подходящих для сбережения здоровья людей.

В данных матрасах реализовано лучшее из сферы дизайна, технологий, медицины и производства безвредных для здоровья человека материалов. В качестве основных компонентов элитных ортопедических матрасов может быть использованы водоросли, серебряная нить, волокно банановых или кокосовых пальм, сок каучуковых деревьев и т. д. Внешний дизайн у данных матрацев также другой и более презентабельный. Натуральные материалы, использующиеся при отделке матраца, позволяют сделать ваш отдых на нем наиболее приятным и естественным, как обычно, хорошо моются и стираются.

Главное отличие матрацев ортопедических элитного класса – оптимальная плотность пружин в расчете на 1 кв.м. матраца, плотность подбирается в зависимости от индивидуальных особенностей вашего тела. Принимая горизонтальное положение на таком матрасе, вы выбираете собственному позвоночному столбу и спинным мышцам естественное с точки зрения физиологии состояние без поддержки мышц. Мышцы спины расслаблены и находятся в состоянии покоя, позволяя уменьшить и полностью убрать болезненные ощущения в спине.

На сегодняшний день рынок может предложить большой выбор самых разнообразных

На сегодняшний день рынок может предложить большой выбор самых разнообразных  На смену простой запыленной лампочки, тускло освещавшей небольшие помещения, пришли шикарные люстры, заливающие свои рассеянным светом самые затаенные уголки комнат. Во избежание разносортницы применяемых осветительных приборов, на сегодняшний день предлагаются целые коллекции, состоящие из люстр, бра, торшеров и точечных

На смену простой запыленной лампочки, тускло освещавшей небольшие помещения, пришли шикарные люстры, заливающие свои рассеянным светом самые затаенные уголки комнат. Во избежание разносортницы применяемых осветительных приборов, на сегодняшний день предлагаются целые коллекции, состоящие из люстр, бра, торшеров и точечных

Порошковая окраска широко применяется для получения качественного защитного покрытия, которое может быть выполнено и с декоративными элементами.

Порошковая окраска широко применяется для получения качественного защитного покрытия, которое может быть выполнено и с декоративными элементами.

Нанесение порошковой краски процесс сложный и проводить его необходимо качественно и тщательно. Для этого применяют специальные камеры, которые должны быть оборудованы эффективной вентиляцией. В настоящее время широко распространен способ нанесения порошковой краски электростатическим путем. Окрашиваемую поверхность подключают к контуру заземления, а краску наносят при помощи специального электростатического распылителя. Для положительного заряда порошковой краски могут быть использованы коронирущий электрод или трибоэффект. В промышленности применяется коронирущий электрод. В небольших производствах наиболее распространен способ трибоэффекта, в этом случае заряд частиц порошковой краски происходит за счет прикосновения разноименных зарядов частиц выполненных из разных материалов. При выполнении порошковой покраски необходимо добиваться коэффициента оседания частиц на поверхность не менее 60%.

Нанесение порошковой краски процесс сложный и проводить его необходимо качественно и тщательно. Для этого применяют специальные камеры, которые должны быть оборудованы эффективной вентиляцией. В настоящее время широко распространен способ нанесения порошковой краски электростатическим путем. Окрашиваемую поверхность подключают к контуру заземления, а краску наносят при помощи специального электростатического распылителя. Для положительного заряда порошковой краски могут быть использованы коронирущий электрод или трибоэффект. В промышленности применяется коронирущий электрод. В небольших производствах наиболее распространен способ трибоэффекта, в этом случае заряд частиц порошковой краски происходит за счет прикосновения разноименных зарядов частиц выполненных из разных материалов. При выполнении порошковой покраски необходимо добиваться коэффициента оседания частиц на поверхность не менее 60%.

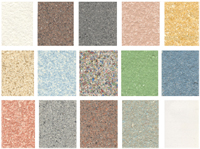

В многообразии отделочных материалов все большую популярность приобретают декоративные многоцветные краски (мозаичные краски). Они технологичны, просты в эксплуатации и позволяют получить широкую цветовую палитру. Мозаичные покрытия представляют собой "краску в краске". Капсулы краски одного цвета "плавают" внутри краски другого цвета. Благодаря особой структуре компонентов эти краски никогда между собой не смешиваются, причем могут быть и двуцветными или многоцветными. Наносятся при помощи специального краскопульта и лучше это поручить специалистам из компаний по ремонту квартир и отделке. Под высоким давлением, капсулы с краской разбрызгиваются по стене, создавая хаотичный рисунок требуемой фактуры и цвета. Мультиколорные краски различаются по размеру вкраплений. Они могут быть крупными, или более мелкими. В виде капсул в ней выступают цветные вкрапления, которые при нанесении на стену и создают неповторимые узоры.

В многообразии отделочных материалов все большую популярность приобретают декоративные многоцветные краски (мозаичные краски). Они технологичны, просты в эксплуатации и позволяют получить широкую цветовую палитру. Мозаичные покрытия представляют собой "краску в краске". Капсулы краски одного цвета "плавают" внутри краски другого цвета. Благодаря особой структуре компонентов эти краски никогда между собой не смешиваются, причем могут быть и двуцветными или многоцветными. Наносятся при помощи специального краскопульта и лучше это поручить специалистам из компаний по ремонту квартир и отделке. Под высоким давлением, капсулы с краской разбрызгиваются по стене, создавая хаотичный рисунок требуемой фактуры и цвета. Мультиколорные краски различаются по размеру вкраплений. Они могут быть крупными, или более мелкими. В виде капсул в ней выступают цветные вкрапления, которые при нанесении на стену и создают неповторимые узоры.

Вы можете мне не верить, но укладывать керамическую плитку вокруг установленной ванны действительно очень легко. Требуется только немного терпения, здравого смысла и умения делать что-нибудь своими руками. Я недавно сделал облицовку из плитки вокруг ванны в двух ванных комнатах. Для этого я использовал глазурованную настенную плитку размером 10х10 см. Вся процедура описана ниже и может пригодиться тем, кто горит желанием самому сделать это.

Вы можете мне не верить, но укладывать керамическую плитку вокруг установленной ванны действительно очень легко. Требуется только немного терпения, здравого смысла и умения делать что-нибудь своими руками. Я недавно сделал облицовку из плитки вокруг ванны в двух ванных комнатах. Для этого я использовал глазурованную настенную плитку размером 10х10 см. Вся процедура описана ниже и может пригодиться тем, кто горит желанием самому сделать это.

Если вы строите дом, особенно деревянный и есть возможность выбирать основание для укладки плитки, я бы рекомендовал сделать выбор в пользу цементной плиты. Не используйте в качестве основания для плитки клееную фанеру. Место вокруг ванны постоянно подвергается воздействию влаги, причем в довольно большом количестве. Цементнуы плиты легко приобрести в специализированных магазинах по продаже материалов для пола. Они бывают нескольких размеров и разной толщины. Плиты размером 90 см х 150 см и толщиной 12мм употребляются наиболее часто.

Если вы строите дом, особенно деревянный и есть возможность выбирать основание для укладки плитки, я бы рекомендовал сделать выбор в пользу цементной плиты. Не используйте в качестве основания для плитки клееную фанеру. Место вокруг ванны постоянно подвергается воздействию влаги, причем в довольно большом количестве. Цементнуы плиты легко приобрести в специализированных магазинах по продаже материалов для пола. Они бывают нескольких размеров и разной толщины. Плиты размером 90 см х 150 см и толщиной 12мм употребляются наиболее часто.  Итак, теперь все готово для сухой укладки керамической плитки. Приложите вдоль каждой стены по одному ряду плитки (пока не приклеивая) Это поможет выбрать наилучший вариант укладки, при котором в местах стыковки плитки на соседних стенах не окажется узких резаных полосок кафеля. Если плитка в конце ряда получается шириной меньше 2,5 см, лучше отрезать часть плитки в начале ряда, чем резать плитку на узкие полоски и подгонять их. Поверьте мне, пытаться отрезать узкие полоски плитки - бесполезное занятие, и вы только потеряете много плиток из-за того, что они треснут. Сделайте маленькие пометки карандашом на стене, где будут лежать первая и последняя плитки в ряду. Используя отвес (шнур с грузом), нанесите вертикальные линии, которые укажут правильное направление вертикальных рядов плитки. Эти линии будут также помогать вам во время работы при движении вверх по стене. С помощью отвеса можно также определить до начала укладки неровности плиты и исправить там, где это необходимо. Проделайте эту операцию, перемещаясь вдоль всех стен. Имейте ввиду, что ряды плиток никогда не должны заканчиваться в том месте, где находится шов цементн

Итак, теперь все готово для сухой укладки керамической плитки. Приложите вдоль каждой стены по одному ряду плитки (пока не приклеивая) Это поможет выбрать наилучший вариант укладки, при котором в местах стыковки плитки на соседних стенах не окажется узких резаных полосок кафеля. Если плитка в конце ряда получается шириной меньше 2,5 см, лучше отрезать часть плитки в начале ряда, чем резать плитку на узкие полоски и подгонять их. Поверьте мне, пытаться отрезать узкие полоски плитки - бесполезное занятие, и вы только потеряете много плиток из-за того, что они треснут. Сделайте маленькие пометки карандашом на стене, где будут лежать первая и последняя плитки в ряду. Используя отвес (шнур с грузом), нанесите вертикальные линии, которые укажут правильное направление вертикальных рядов плитки. Эти линии будут также помогать вам во время работы при движении вверх по стене. С помощью отвеса можно также определить до начала укладки неровности плиты и исправить там, где это необходимо. Проделайте эту операцию, перемещаясь вдоль всех стен. Имейте ввиду, что ряды плиток никогда не должны заканчиваться в том месте, где находится шов цементн  ой плиты.

ой плиты.

Для укладки плитки я использовал качественную мастику для стен, так как она значительно облегчает работу для непрофессионала. Даже если домашний мастер занимается укладкой плитки не один год, научиться быстро и правильно приготовить цементную смесь в ведре довольно сложно. (На заметку: цементная смесь лучше годится для крепления плитки к цементной стене, но как домашний мастер я не хочу испытывать сверхтрудности). При работе на отдельном маленьком участке у вас нет необходимости делать сразу все виды работ одновременно. Хотя я сделал стены над ванной за один день, вы можете делать работу по участкам, когда вам позволяет время. Только не беритесь за слишком большой участок, стараясь в спешке уложить плитки на стену. Если появляются излишки клея, возьмите шпатель, соскоблите их и удалите. Я использовал старые скребки, поэтому я мог их выбросить после того, как они приходили в негодность.

Для укладки плитки я использовал качественную мастику для стен, так как она значительно облегчает работу для непрофессионала. Даже если домашний мастер занимается укладкой плитки не один год, научиться быстро и правильно приготовить цементную смесь в ведре довольно сложно. (На заметку: цементная смесь лучше годится для крепления плитки к цементной стене, но как домашний мастер я не хочу испытывать сверхтрудности). При работе на отдельном маленьком участке у вас нет необходимости делать сразу все виды работ одновременно. Хотя я сделал стены над ванной за один день, вы можете делать работу по участкам, когда вам позволяет время. Только не беритесь за слишком большой участок, стараясь в спешке уложить плитки на стену. Если появляются излишки клея, возьмите шпатель, соскоблите их и удалите. Я использовал старые скребки, поэтому я мог их выбросить после того, как они приходили в негодность.

Чистить плитку скучно, но довольно легко. Приготовьте ведро чистой теплой воды и большую губку. Отожмите губку и начните вытирать полностью все стены. Всегда держите губку под углом 45 градусов к плиточным швам. Никогда не вытирайте параллельно швам. Это позволит сохранить затирку в швах. Чтобы удалить налет, оставшийся на плитке после мытья, я протирал поверхность сначала губкой, а потом старой белой футболкой.

Чистить плитку скучно, но довольно легко. Приготовьте ведро чистой теплой воды и большую губку. Отожмите губку и начните вытирать полностью все стены. Всегда держите губку под углом 45 градусов к плиточным швам. Никогда не вытирайте параллельно швам. Это позволит сохранить затирку в швах. Чтобы удалить налет, оставшийся на плитке после мытья, я протирал поверхность сначала губкой, а потом старой белой футболкой.